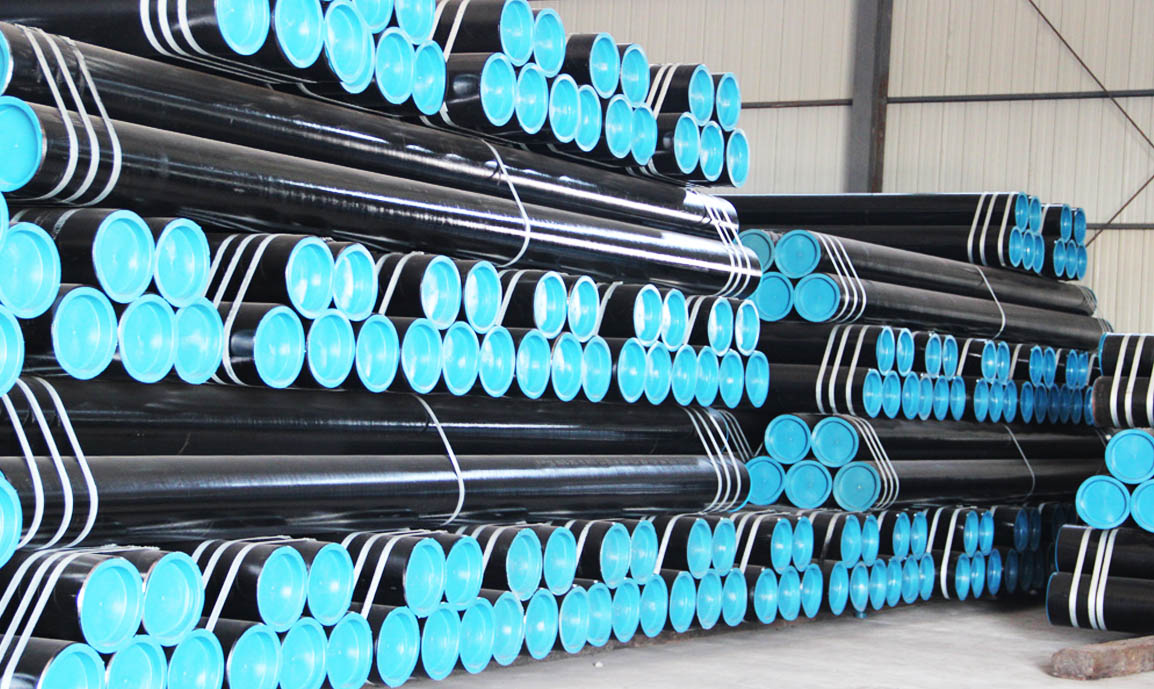

إنتاج وتطبيق أنابيب فولاذية سلسة كبيرة القطر

إنتاج وتطبيق أنابيب فولاذية سميكة ذات جدران سميكة كبيرة

تعد الأنابيب الفولاذية ذات الجدران السميكة ذات القطر الكبير مكونات حرجة في الصناعات التي تتطلب مواد قوية قادرة على تحمل ضغوط عالية, درجات الحرارة القصوى, والضغوط الميكانيكية. هذه الأنابيب, تتميز بالأقطار الخارجية التي تتجاوز 200 MM وسمك الجدار في كثير من الأحيان أكبر من 20 مم, ضرورية في التطبيقات مثل الأسطوانات الهيدروليكية عالية الضغط, خطوط أنابيب النفط والغاز, والآلات الثقيلة. يستكشف هذا المستند عمليات الإنتاج الخاصة بهم, خصائص المواد, السلوك الميكانيكي, والتطبيقات العملية, مع التركيز على المعايير المادية الدولية.

1. عمليات الإنتاج

يتضمن تصنيع أنابيب فولاذية سميكة ذات جدران سميكة ذات قطر كبير تقنيات متطورة لضمان النزاهة الهيكلية والدقة الأبعاد. فيما يلي المراحل الرئيسية:

1.1 اختيار المواد الخام وإعداد البليت

يبدأ الإنتاج ببليتات فولاذية عالية الجودة, يتم إنتاجها عادة عبر فرن القوس الكهربائي (القوات المسلحة المصرية) أو فرن الأكسجين الأساسي (BOF) طُرق. تشمل المواد الشائعة فولاذ الكربون (على سبيل المثال, أستم A106 ج.ب, 20#) وسبائك الفولاذ (على سبيل المثال, 42كرمو, 34CrMo4). يتم تفتيش الملاشات للتكوين الكيميائي والعيوب الداخلية باستخدام تقنيات مثل القياس الطيفي واختبار الموجات فوق الصوتية.

1.2 ثقب ساخن

يتم تسخين البليت إلى 1100-1250 درجة مئوية في فرن الموقد الدوار, ثم اخترقت باستخدام مطحنة مانشمان لإنشاء قذيفة مجوفة. هذه العملية تضمن بنية سلسة, مع أقطار خارجية نموذجية تتراوح من 100 مم ل 500 ملم وسمك الجدار من 20 إلى 80 ملم للأنابيب ذات القطر الكبير.

1.3 المتداول الساخن أو البثق

تتم معالجة القشرة المجوفة بشكل أكبر عبر المتداول الساخن (باستخدام مطحنة مغزل) أو البثق الساخن. أقطار الدعاوى الساخنة تصل إلى 600 مم, بينما يفضل البثق للأقسام ذات الجدران السميكة (سمك الجدار/نسبة القطر الخارجي >0.1), تقديم توحيد فائق وقوة. يتم الحفاظ على درجات الحرارة أعلى من 1000 درجة مئوية لتعزيز ليونة.

1.4 التشطيب البارد (خياري)

للتطبيقات التي تتطلب التحمل الدقيق (على سبيل المثال, ± 0.1 مم) أو أسطح ناعمة, يتم تطبيق الرسم البارد أو المتداول البارد. هذا يزيد من قوة العائد من خلال تصلب العمل ويقوم بتحسين أبعاد الأنبوب, حاسمة لبراميل الأسطوانة الهيدروليكية.

1.5 المعالجة الحرارية

المعالجة الحرارية تعزز الخصائص الميكانيكية:

- التطبيع: التدفئة إلى 850-900 درجة مئوية وتبريد الهواء لتخفيف الضغوط.

- التبريد والتلطيف: التبريد عند 860 درجة مئوية وتهدئة عند 500-600 درجة مئوية (على سبيل المثال, ل 42Crmo) لتحقيق قوة عالية ومتانة.

قد يتم شحذ الأسطح الداخلية حتى النهاية 0.4 μM للتطبيقات الهيدروليكية.

1.6 مراقبة الجودة

تخضع الأنابيب النهائية للاختبارات الصارمة, بما في ذلك اختبارات الضغط الهيدروستاتيكي (ما يصل الى 100 MPa), الكشف عن عيب بالموجات فوق الصوتية, والفحوصات الأبعاد, ضمان الامتثال لمعايير مثل ASTM A519, في 10297-1, أو GB/T. 8162.

2. مواصفات المواد وخصائصها

يعتمد اختيار المواد على الضغط, درجة حرارة, والظروف البيئية. تم توفير جدولين أدناه: واحد للدرجات الصينية المشتركة (معايير GB) وآخر للأوروبية (في) والأمريكي (ASTM/ASME) الدرجات المستخدمة على نطاق واسع في الأسواق الدولية.

2.1 معايير المواد الصينية (غيغابايت)

| درجة | معيار | قوة العائد (MPa) | قوة الشد (MPa) | نطاق سمك الجدار (مم) | عناصر السبائك الرئيسية |

|---|---|---|---|---|---|

| 20# | جيجابايت/ت 8162 | ≥410 | ≥550 | 10-50 | ج: 0.17-0.24, من: 0.35-0.65 |

| 45# | جيجابايت/ت 8162 | ≥600 | ≥750 | 10-50 | ج: 0.42-0.50, من: 0.50-0.80 |

| 16من (Q345) | جيجابايت/ت 1591 | ≥345 | ≥470 | 15-60 | ج: .20.20, من: 1.00-1.60 |

| 42كرمو | جيجابايت/ت 3077 | ≥650 | ≥850 | 20-80 | ج: 0.38-0.45, كر: 0.90-1.20, شهر: 0.15-0.25 |

2.2 المعايير المادية الأوروبية والأمريكية (EN و ASTM/ASME)

| درجة | معيار | قوة العائد (MPa) | قوة الشد (MPa) | نطاق سمك الجدار (مم) | عناصر السبائك الرئيسية |

|---|---|---|---|---|---|

| P355N | في 10216-3 | ≥355 | 490-630 | 10-60 | ج: .20.20, من: 0.90-1.70 |

| 34CrMo4 | في 10297-1 | ≥650 | ≥900 | 20-80 | ج: 0.30-0.37, كر: 0.90-1.20, شهر: 0.15-0.30 |

| A106 ج.ب | أستم A106 | ≥240 | ≥415 | 10-50 | ج: .30.30, من: 0.29-1.06 |

| A519 4140 | أستم A519 | ≥655 | ≥855 | 20-80 | ج: 0.38-0.43, كر: 0.80-1.10, شهر: 0.15-0.25 |

| A335 P22 | أستم A335 | ≥205 | ≥415 | 15-60 | ج: .150.15, كر: 1.90-2.60, شهر: 0.87-1.13 |

ملحوظات: قد تختلف نقاط قوة العائد والشد بناءً على معالجة الحرارة وسمك الجدار. الدرجات الأوروبية مثل P355N و 34CRMO4 شائعة في أوعية الضغط, بينما درجات ASTM مثل A519 4140 تتفوق في التطبيقات الهيدروليكية عالية الضغط.

3. التحليل الميكانيكي

3.1 ضغوط الطوق

ضغوط الطوق (ش) هو الإجهاد المهيمن في الأنابيب المضغوطة:

S_H = (p × d_i) / (2 × ر)

مثال: P = 80 MPa, d_i = 300 مم, t = 40 مم, S_H = (80 × 300) / (2 × 40) = 300 MPa, آمن لـ A519 4140 (S_Y = 655 MPa).

3.2 تصميم سمك الجدار

الحد الأدنى لسماكة الجدار (t_min) يتضمن عامل أمان (SF = 2):

t_min = (p × d_i) / (2 × S_Y / SF)

ل p = 80 MPa, d_i = 300 مم, S_Y = 655 MPa, t_min = (80 × 300) / (2 × 655 / 2) = 36.64 مم, لذلك t = 40 مم كاف.

3.3 ضغط الانفجار

ضغط الانفجار (p_burst) يشير إلى عتبة الفشل:

p_burst = (2 × S_U × T) / D_I

ل A519 4140 (σ_u = 855 MPa), p_burst = (2 × 855 × 40) / 300 = 228 MPa, هامش كبير أعلاه 80 MPa.

3.4 اعتبارات التعب

للتحميل الدوري, حد التحمل (σ_e ≈ 0.4-0.5 × σ_u) يجب أن تتجاوز سعة الإجهاد. ل 34Crmo4 (σ_u = 900 MPa), σ_e ≈ 400–450 ميجا باسكال, ضمان المتانة.

4. التطبيقات

4.1 أسطوانات هيدروليكية عالية الضغط

درجات مثل A519 4140 و 34crmo4 تستخدم في المعدات الثقيلة (على سبيل المثال, الحفارات, الضغط), التعامل مع 50-100 ميجا باسكال والقوات حتى 1000 طن.

4.2 نقل النفط والغاز

أنابيب A106 GR.B و P355N مع جدران من 30 إلى 60 مم تنقل الهيدروكربونات عالية الضغط, مقاومة التآكل والتعب.

4.3 الآلات الثقيلة والأنظمة البحرية

في الرافعات والمنصات الخارجية, 42تحمل أنابيب CRMO أو A335 P22 أحمالًا ديناميكية وبيئات قاسية.

4.4 توليد الطاقة

A335 P22 والدرجات المماثلة في غلايات محطة توليد الكهرباء تتعامل مع بخار ارتفاع درجات الحرارة حتى 540 درجة مئوية و 10 MPa.

5. مثال التصميم العملي

للحصول على أسطوانة هيدروليكية مع p = 90 MPa, القطر الخارجي = 400 مم, باستخدام A519 4140:

- d_i = 340 مم, t = 30 مم

- S_H = (90 × 340) / (2 × 30) = 510 MPa (<655 MPa)

- t_min = (90 × 340) / (2 × 655 / 2) = 46.72 مم (يتطلب جدار أكثر سمكا)

- p_burst = (2 × 855 × 30) / 340 = 150.88 MPa

أ 40 غلة الجدار mm σ_h = 382.5 MPa, ضمان السلامة مع تعديل SF.