Tubo de acero de aleación HX | EE. UU. N06002 | Hastelloy X & Inconel X

Tubo de acero de aleación HX (EE. UU. N06002)

Aleación HX (EE. UU. N06002), también conocido como Hastelloy X, es una aleación de níquel-cromo-hierro-molibdeno conocida por su excepcional resistencia y resistencia a la oxidación a altas temperaturas.. Es ampliamente utilizado en motores de turbina de gas., aplicaciones de hornos industriales, y otros entornos de alta temperatura.

Composición química

La composición química típica de Alloy HX es la siguiente:

| Elemento | Porcentaje (%) |

|---|---|

| Níquel (En) | 47.0 – 53.0 |

| Cromo (cr) | 20.5 – 23.0 |

| Hierro (fe) | 17.0 – 20.0 |

| Molibdeno (Mes) | 8.0 – 10.0 |

| Tungsteno (W.) | 0.20 – 1.0 |

| Cobalto (Co) | 1.0 – 2.5 |

| Manganeso (Minnesota) | 1.0 máximo |

| Silicio (Y) | 1.0 máximo |

| Carbón (c) | 0.05 – 0.15 |

| Fósforo (PAG) | 0.04 máximo |

| Azufre (S) | 0.03 máximo |

| Boro (B) | 0.008 máximo |

Propiedades mecánicas

Las propiedades mecánicas de Alloy HX son adecuadas para aplicaciones de alta temperatura., proporcionando excelente resistencia y estabilidad.

- Resistencia a la tracción: 750 MPa (109 ksi) mín.

- Fuerza de producción (0.2% compensar): 310 MPa (45 ksi) mín.

- Alargamiento: 30% mín.

- Dureza: 200-240 media pensión

Propiedades físicas

- Densidad: 8.22 gramos/cm³ (0.297 lb/pulg³)

- Rango de fusión: 1260-1355°C (2300-2470°F)

- Capacidad calorífica específica: 0.102 cal/g-°C (a 20ºC)

- Conductividad térmica: 11.5 W/m·K (a 20ºC)

- Resistividad eléctrica: 1.23 µΩ·m (a 20ºC)

- Módulo de elasticidad: 205 GPa (a 20ºC)

- Relación de Poisson: 0.33 (a 20ºC)

Industrias que utilizan predominantemente Alloy HX

- Aeroespacial:

- Motores de turbina de gas

- Cámaras de combustión

- Postquemadores y álabes de turbina.

- Aplicaciones de hornos industriales:

- Revestimientos de hornos

- Réplicas y muflas

- Equipos de tratamiento térmico.

- Procesamiento químico:

- Intercambiadores de calor

- Vasijas del reactor

- Sistemas de tuberías

Especificaciones de fabricación típicas

- ASTM B619: Especificación para tuberías soldadas de níquel y aleación de níquel-cobalto.

- ASTM B622: Especificación para tuberías y tubos sin costura de níquel y aleación de níquel-cobalto

- ASTM B626: Especificación para tubos soldados de níquel y aleación de níquel-cobalto

- ASME SB619/SB622/SB626: Normas para tuberías y tubos soldados y sin costura de aleación de níquel

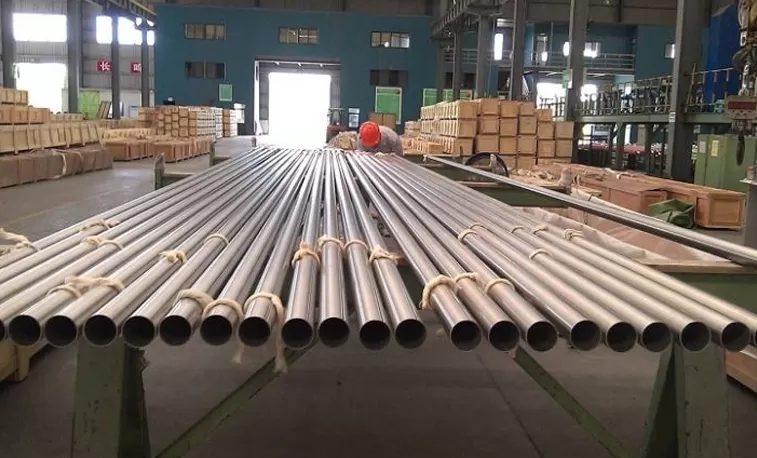

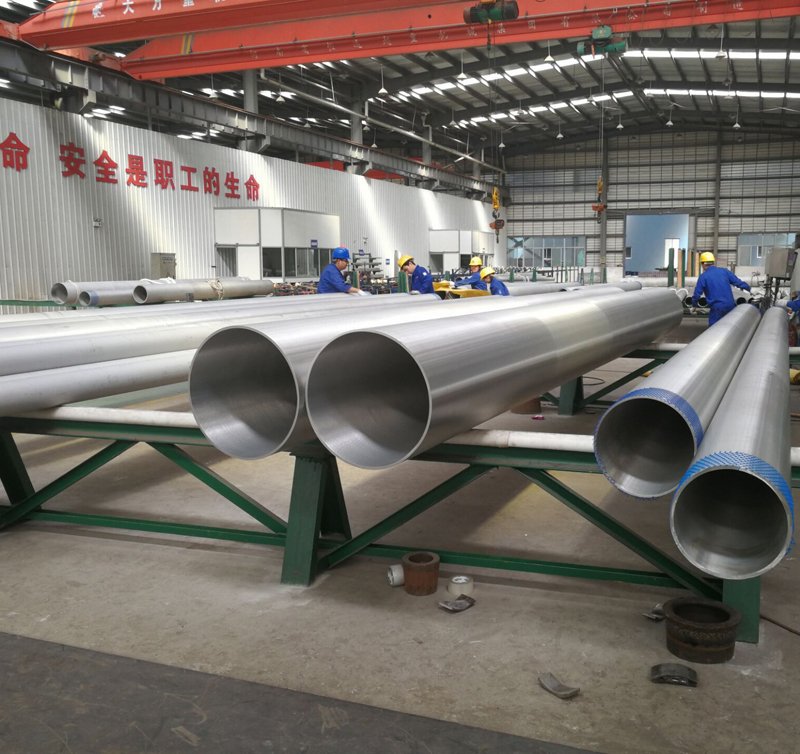

Formas de productos de tubos disponibles

- Tubería sin costura

- Tubería soldada

- Longitudes rectas

- Tubería enrollada

Aplicaciones típicas

- Aeroespacial:

- Componentes de motores de turbina de gas, como cámaras de combustión., postquemadores, y palas de turbina.

- Aplicaciones de hornos industriales:

- Revestimientos de hornos, réplicas, muflas, y otros equipos de tratamiento térmico que funcionan a altas temperaturas.

- Procesamiento químico:

- Intercambiadores de calor, vasijas del reactor, y sistemas de tuberías utilizados en entornos químicos hostiles.

Características de soldadura y fabricación.

Soldadura

- Soldabilidad:

- Alloy HX tiene buena soldabilidad y se puede soldar utilizando métodos como la soldadura por arco de tungsteno con gas. (GTAW/TIG), Soldadura por arco metálico con gas (GMAW/MIG), y soldadura por arco metálico protegido (SMAW).

- Metales de aporte: Los metales de aportación comunes incluyen ERNiCrMo-2 y ERNiCrMo-3 para procesos GTAW y GMAW., y ENiCrMo-2 para SMAW.

- Tratamiento térmico de precalentamiento y post-soldadura (PWHT):

- Precalentamiento: Generalmente no es necesario, pero mantener la limpieza es fundamental para evitar la contaminación..

- PWHT: El tratamiento térmico posterior a la soldadura generalmente se realiza para aliviar tensiones y estabilizar la estructura.. Esto normalmente se hace a temperaturas entre 1175°C y 1230°C. (2150°F y 2250°F).

- Defectos de soldadura y cómo evitarlos:

- Porosidad: Asegúrese de tener superficies limpias y gases de protección adecuados para minimizar la porosidad..

- Agrietamiento: Controle cuidadosamente los parámetros de soldadura para evitar grietas en caliente., particularmente en secciones gruesas.

Fabricación

- Mecanizado:

- General: La aleación HX es difícil de mecanizar debido a su alta resistencia y propiedades de endurecimiento por trabajo.. Usando herramientas de carburo, bajas velocidades de corte, y las altas velocidades de avance pueden mejorar la maquinabilidad.

- Refrigerantes: Se recomienda el uso abundante de fluidos de corte para enfriar y lubricar durante el mecanizado., mejorando la vida útil de la herramienta y el acabado superficial.

- formando:

- Conformado en frío: La aleación HX se puede conformar en frío utilizando técnicas estándar, pero su alta tasa de endurecimiento por trabajo puede requerir un recocido intermedio para una deformación extensa..

- conformado en caliente: El conformado en caliente generalmente se realiza a temperaturas entre 1175°C y 1230°C. (2150°F y 2250°F). El control adecuado de la temperatura es crucial para evitar grietas y garantizar propiedades uniformes del material..

- Tratamientos Térmicos:

-

- Recocido de solución: Normalmente se realiza entre 1175 °C y 1230 °C (2150°F a 2250°F), seguido de un enfriamiento rápido para lograr una microestructura homogénea.

- Alivio del estrés: El recocido de alivio de tensión se puede realizar para reducir las tensiones residuales de las operaciones de soldadura o conformado..

-

- Limpieza de superficies:

- Decapado: Utilice una solución de ácidos nítrico y fluorhídrico para eliminar los óxidos y las incrustaciones formadas durante la soldadura o el tratamiento térmico..

- Limpieza Mecánica: También se puede utilizar esmerilado y cepillado., pero se debe tener cuidado para evitar la contaminación con partículas de hierro., que puede provocar corrosión.

Mejores prácticas para soldadura y fabricación

- Limpieza: Mantener un ambiente de trabajo limpio es crucial. Contaminantes como el azufre., fósforo, dirigir, y el zinc puede provocar defectos de soldadura y problemas de corrosión..

- Estampación: Utilice herramientas específicas para Alloy HX para evitar la contaminación cruzada de otros metales..

- Ambiente controlado: Si es posible, Realizar soldadura y fabricación en un ambiente controlado para minimizar la introducción de impurezas..

- Capacitación: Asegúrese de que los soldadores y fabricantes estén capacitados específicamente para manipular aleaciones con alto contenido de níquel para lograr los mejores resultados..

Conclusión

Aleación HX (EE. UU. N06002) Ofrece una excelente resistencia a altas temperaturas y a la oxidación., haciéndolo adecuado para aplicaciones industriales exigentes como la aeroespacial, componentes de hornos industriales, y procesamiento químico. Adhiriéndose a las mejores prácticas y entendiendo los requisitos específicos de esta aleación., Los ingenieros y fabricantes pueden garantizar resultados de alta calidad y un rendimiento confiable en diversos entornos corrosivos y de alta temperatura..