Aleación de níquel 52 Tubo de acero (UNS N14052)

Aleación de níquel 52 Tubo de acero (UNS N14052)

Aleación de níquel 52, también conocido como UNS N14052, Es una aleación de níquel-hierro que destaca especialmente por sus propiedades de expansión controlada.. Se utiliza comúnmente en aplicaciones que requieren una estrecha coincidencia de las tasas de expansión térmica con ciertas composiciones de vidrio., lo que lo hace ideal para aplicaciones de sellado hermético en la industria electrónica.

Composición química

La composición química típica de la aleación de níquel. 52 es el siguiente:

| Elemento | Porcentaje (%) |

|---|---|

| Níquel (En) | 50.0 – 52.0 |

| Hierro (fe) | Balance |

| Cobalto (Co) | 0.50 máximo |

| Manganeso (Minnesota) | 0.60 máximo |

| Silicio (Y) | 0.30 máximo |

| Carbón (c) | 0.05 máximo |

| Azufre (S) | 0.025 máximo |

| Fósforo (PAG) | 0.025 máximo |

Propiedades mecánicas

Aleación de níquel 52 exhibe un buen equilibrio de propiedades mecánicas:

- Resistencia a la tracción: 485 MPa (70 ksi) mín.

- Fuerza de producción (0.2% compensar): 275 MPa (40 ksi) mín.

- Alargamiento: 28% mín.

- Dureza: 80 HRB máx.

Propiedades físicas

- Densidad: 8.52 gramos/cm³ (0.308 lb/pulg³)

- Punto de fusión: 1430°C (2606°F)

- Conductividad térmica: 13.4 W/m·K (a 20ºC)

- Resistividad eléctrica: 0.84 µΩ·m (a 20ºC)

- Coeficiente de expansión térmica: 9.2 µm/m·°C (25-300°C)

- Módulo de elasticidad: 147 GPa (a 20ºC)

Industrias que utilizan predominantemente aleaciones de níquel 52

- Electrónica:

- Sellos herméticos

- Sellos de vidrio a metal

- Marcos de plomo

- Aeroespacial:

- Componentes que requieren expansión térmica controlada

- Conectores electricos

- Médico:

- Dispositivos médicos que requieren precisión y confiabilidad en las propiedades de expansión térmica.

Especificaciones de fabricación típicas

- Norma ASTM F30: Especificación para aleaciones de sellado de hierro y níquel

- AMS 7238: Barras de aleación de níquel-hierro, Forjas, y forjados de anillos

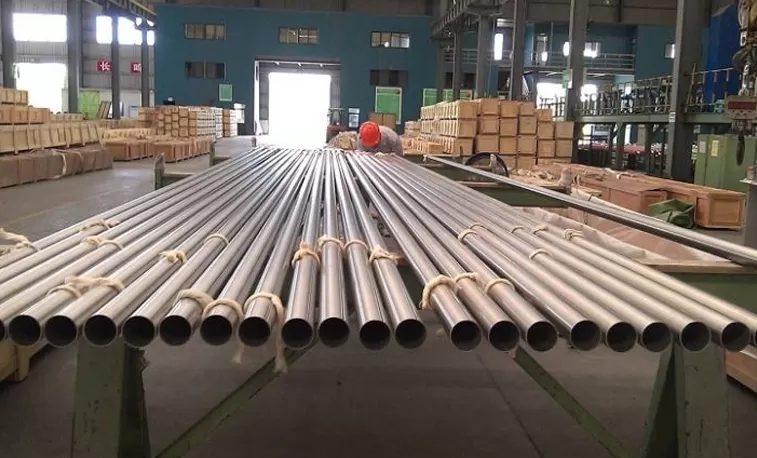

Formas de productos de tubos disponibles

- Tubería sin costura

- Tubería soldada

- Longitudes rectas

Aplicaciones típicas

- Electrónica:

- Sellos herméticos y sellos vidrio-metal en componentes electrónicos.

- Marcos de conductores para dispositivos semiconductores

- Aeroespacial:

- Componentes que requieren precisión en las propiedades de expansión térmica., como conectores y sellos herméticos.

- Médico:

- Dispositivos y componentes que se benefician de las propiedades de expansión controlada de la aleación de níquel. 52.

Características de soldadura y fabricación.

Soldadura

- Soldabilidad:

- Aleación de níquel 52 Se puede soldar utilizando métodos de soldadura convencionales como la soldadura por arco de tungsteno con gas. (GTAW/TIG) y soldadura por arco metálico con gas (GMAW/MIG).

- Metales de aporte: Los metales de aportación de composición coincidente se utilizan normalmente para mantener las propiedades de la aleación..

- Tratamiento térmico de precalentamiento y post-soldadura (PWHT):

- Precalentamiento: Generalmente no es necesario, pero la limpieza es crucial para evitar la contaminación..

- PWHT: Normalmente no se requiere para aleación de níquel. 52, pero se puede realizar para aliviar el estrés si es necesario.

- Defectos de soldadura y cómo evitarlos:

- Porosidad: Asegúrese de tener superficies limpias y gases de protección adecuados para minimizar la porosidad..

- Agrietamiento: Controle los parámetros de soldadura para evitar grietas en caliente..

Fabricación

- Mecanizado:

- General: Aleación de níquel 52 Es relativamente fácil de mecanizar en comparación con otras aleaciones con alto contenido de níquel.. Se puede mecanizar utilizando técnicas estándar..

- Refrigerantes: Utilice refrigerantes a base de agua para reducir el calor y la fricción., extendiendo así la vida útil de la herramienta y mejorando el acabado superficial..

- Estampación: Se recomiendan herramientas de carburo para un mejor rendimiento..

- formando:

- Conformado en frío: Aleación de níquel 52 Se puede conformar en frío utilizando métodos estándar.. Tiene buena ductilidad, permitiendo una deformación significativa sin agrietarse.

- conformado en caliente: El conformado en caliente generalmente se realiza a temperaturas entre 760 °C y 982 °C. (1400°F y 1800°F).

- Tratamientos Térmicos:

- Recocido: El recocido generalmente se realiza para ablandar el material y aliviar tensiones.. Para aleación de níquel 52, Las temperaturas de recocido oscilan entre 760 °C y 980 °C. (1400°F a 1800°F), seguido de enfriamiento por aire.

- Alivio del estrés: El alivio del estrés se puede realizar a temperaturas de entre 480 °C y 650 °C. (900°F a 1200°F) para 1-2 horas, seguido de enfriamiento por aire.

- Limpieza de superficies:

- Decapado: Utilice una solución decapante de ácido sulfúrico o ácido nítrico para eliminar los óxidos y las incrustaciones formadas durante el tratamiento térmico o la soldadura..

- Limpieza Mecánica: El esmerilado y el cepillado son eficaces para eliminar contaminantes de la superficie., pero se debe tener cuidado para evitar incrustar partículas de hierro, que podría provocar corrosión.

Mejores prácticas para soldadura y fabricación

- Limpieza: Mantener un ambiente de trabajo limpio para evitar la contaminación.. Contaminantes como el azufre., fósforo, dirigir, y el zinc puede provocar defectos de soldadura y problemas de corrosión..

- Estampación: Utilice herramientas específicas para aleación de níquel 52 para evitar la contaminación cruzada con otros metales.

- Ambiente controlado: Siempre que es posible, Realizar soldadura y fabricación en un ambiente controlado para minimizar la introducción de impurezas..

- Capacitación: Asegúrese de que los soldadores y fabricantes estén capacitados específicamente para manipular aleaciones con alto contenido de níquel para lograr los mejores resultados..

Conclusión

Aleación de níquel 52 (UNS N14052) Es un material versátil conocido por sus propiedades de expansión térmica controlada., haciéndolo ideal para aplicaciones que requieren precisión, como en la industria electrónica y aeroespacial. Ofrece un buen equilibrio de propiedades mecánicas y físicas., haciéndolo adecuado para diversas aplicaciones exigentes. Adhiriéndose a las mejores prácticas en soldadura y fabricación., Los ingenieros y fabricantes pueden garantizar resultados de alta calidad y un rendimiento confiable en las aplicaciones previstas..