Tubo de acero SSAW

Tubo de acero SSAW: Una descripción general

SAW (Soldadura por arco sumergido en espiral) Los tubos de acero se fabrican enrollando un skelp. (una larga tira de metal) y soldarlo tanto interna como externamente para crear una costura en espiral. Este método es particularmente eficaz para producir tuberías de gran diámetro y gran longitud.. Las tuberías SSAW se utilizan principalmente en el transporte de fluidos., construcción, pilotaje, petróleo y gas, y como sistemas de tuberías de agua. Tubos soldados en espiral, comúnmente conocido como SSAW (Soldadura por arco sumergido en espiral) tubería, se fabrican enrollando una tira de acero en espiral y soldando la costura tanto interna como externamente. Este método permite tuberías de gran diámetro adecuadas para diversas aplicaciones., incluido el transporte de fluidos, aplicaciones estructurales, y proyectos de construcción.

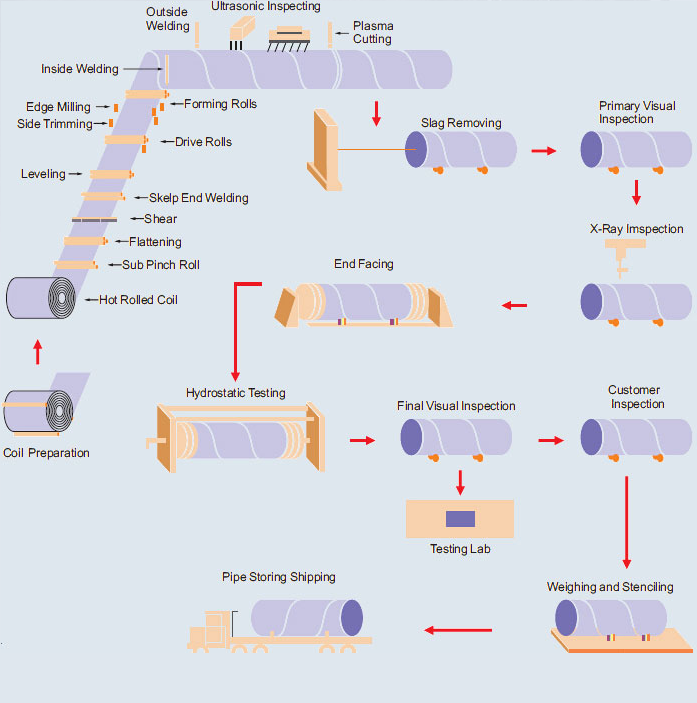

Proceso de fabricación de SSAW

- Preparación de bobinas de acero: Se seleccionan y preparan bobinas de acero de alta calidad..

- Preparación de bordes: Los bordes de las bobinas de acero se recortan y biselan para garantizar una costura de soldadura adecuada..

- formando: Las bobinas de acero se introducen en una máquina formadora de espirales donde se les da forma de espiral..

- Soldadura por puntos: Los bordes del tubo formado en espiral están soldados por puntos para mantener la forma..

- Soldadura por arco sumergido: La costura en espiral se suelda mediante soldadura por arco sumergido tanto interna como externamente., asegurando una penetración profunda y una fuerte integridad de la soldadura.

- Inspección: Las tuberías se someten a diversas pruebas no destructivas, como las pruebas ultrasónicas., pruebas radiograficas, e inspección visual para garantizar la calidad de la soldadura y la integridad de la tubería..

- Pruebas hidrostáticas: Cada tubería es sometida a pruebas de presión hidrostática para verificar su resistencia a la presión..

- Refinamiento: Los procesos finales incluyen el biselado final., revestimiento, y marcado según especificaciones del cliente.

Ventajas de los tubos de acero SSAW

- Rentable: Generalmente, Las tuberías SSAW son más rentables que las tuberías LSAW, especialmente para tuberías de gran diámetro.

- Aplicaciones versátiles: Son adecuados para una amplia gama de aplicaciones., particularmente cuando las especificaciones requieren longitudes más largas que las que se pueden lograr con otros tipos de tuberías.

- Alta resistencia: Debido a la soldadura en espiral, Las tuberías SSAW exhiben alta resistencia y durabilidad, adecuado para aplicaciones de alta presión.

Desventajas de los tubos de acero SSAW

- Potencial de defectos: La soldadura en espiral, mientras fuerte, Puede ser un lugar para defectos si no se fabrica correctamente.. Los posibles problemas incluyen la fusión incompleta, porosidad, y grietas.

- Precisión y tolerancias limitadas: Comparado con LSAW y tubos sin costura, Es posible que las tuberías SSAW no tengan tolerancias dimensionales tan estrictas, afectando su idoneidad para ciertas aplicaciones que requieren precisión.

Aplicaciones de los tubos de acero SSAW

- Transporte de agua y aguas residuales: Utilizado en la construcción de tuberías para transferir agua y otros fluidos..

- Industria del petróleo y el gas: Adecuado para la transmisión de petróleo y gas natural..

- Aplicaciones estructurales: Empleados en la construcción de estructuras y pilotes debido a su alta resistencia y flexibilidad de tamaño..

- Campo de construcción: Utilizado ampliamente en proyectos de construcción., incluyendo puentes y edificios para soportes estructurales.

Cumplimiento de estándares

Aquí hay un desglose detallado de las especificaciones para tubos soldados en espiral.: Los tubos SSAW se producen de acuerdo con una variedad de estándares., asegurando su idoneidad para diferentes aplicaciones industriales y estructurales. Los estándares clave incluyen:

- API 5L: Aplicaciones de canalización, principalmente en la industria del petróleo y el gas..

- API 5CT: Aplicaciones de carcasas y tuberías para la industria del petróleo y el gas natural.

- ASTM A53: Normalmente especificado para tuberías y revestimientos en la construcción., y las industrias del petróleo y el gas.

- ASTM A500: Aplicaciones estructurales como la construcción de edificios e infraestructuras..

- ASTM A795: Sistemas de protección contra incendios.

- COMO 1163: Secciones huecas de acero estructural.

- EN 10217: Fines de presión.

- EN 1029: Tubos de acero sin alear.

- ÉL G3444: Propósitos estructurales generales.

- JIS G. 3452: Tubería para tubería ordinaria.

- licenciatura 1387: Conexión a tubería roscada en sistemas contra incendios y otras aplicaciones.

Grados de materiales

Estas tuberías vienen en varios grados de materiales., cada uno diseñado para aplicaciones y condiciones ambientales específicas:

- GR.A, GR.B: Grados comunes utilizados en muchas aplicaciones, incluido el transporte de agua a baja presión., aire, y otros gases.

- GR.1, GR.2, GR.3: Generalmente grados de mayor resistencia para aplicaciones más exigentes..

- X42, X46, X52, X56, X60, X70: Aceros de alta calidad utilizados en entornos de alta presión, como oleoductos y gasoductos..

- Q235, Q345: Grados comunes de acero estructural en China, similar a los grados ASTM de EE. UU..

Dimensiones

- Diámetro exterior: Va desde 8 pulgadas a 80 pulgadas (219.1mm a 2032 mm, DN200 a DN2000), Se adapta a una amplia gama de requisitos de instalación..

- Espesor: Varía de 6 mm a 25,4 mm, disponible en horarios de SCH 20 al SCH XXS, que permite su aplicación tanto en entornos de baja como de alta presión..

- Longitud: Normalmente entre 3 metros y 18 metros, Facilitando tanto la transportabilidad como la adaptabilidad a los requisitos específicos del proyecto..

Especificación

| Diámetro exterior | Espesor de la pared (milímetros) | |||||||||||||||||||

| milímetros | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 219.1 | . | . | . | . | ||||||||||||||||

| 273 | . | . | . | . | . | |||||||||||||||

| 323.9 | . | . | . | . | . | . | . | |||||||||||||

| 325 | . | . | . | . | . | . | . | |||||||||||||

| 355.6 | . | . | . | . | . | . | . | |||||||||||||

| 377 | . | . | . | . | . | . | . | . | ||||||||||||

| 406.4 | . | . | . | . | . | . | . | |||||||||||||

| 426 | . | . | . | . | . | . | . | |||||||||||||

| 457 | . | . | . | . | . | . | . | |||||||||||||

| 478 | . | . | . | . | . | . | . | |||||||||||||

| 508 | . | . | . | . | . | . | . | . | ||||||||||||

| 529 | . | . | . | . | . | . | . | . | ||||||||||||

| 630 | . | . | . | . | . | . | . | . | . | |||||||||||

| 711 | . | . | . | . | . | . | . | . | . | . | . | |||||||||

| 720 | . | . | . | . | . | . | . | . | . | . | . | |||||||||

| 813 | . | . | . | . | . | . | . | . | . | . | . | . | ||||||||

| 820 | . | . | . | . | . | . | . | . | . | . | . | |||||||||

| 920 | . | . | . | . | . | . | . | . | . | . | ||||||||||

| 1020 | . | . | . | . | . | . | . | . | . | . | . | . | . | |||||||

| 1220 | . | . | . | . | . | . | . | . | . | . | . | . | . | |||||||

| 1420 | . | . | . | . | . | . | . | . | . | . | . | |||||||||

| 1620 | . | . | . | . | . | . | . | . | . | . | . | |||||||||

| 1820 | . | . | . | . | . | . | . | . | . | . | ||||||||||

| 2020 | . | . | . | . | . | . | . | . | . | |||||||||||

| 2220 | . | . | . | . | . | . | . | . | ||||||||||||

| 2500 | . | . | . | . | . | . | . | . | . | . | . | . | . | |||||||

| 2540 | . | . | . | . | . | . | . | . | . | . | . | . | ||||||||

| 3500 | . | . | . | . | . | . | . | . | . | . | ||||||||||

Revestimiento y protección de superficies

- Las opciones incluyen barnizado., engrasar, y recubrimientos avanzados como galvanizado en caliente, FBE (Epoxi adherido por fusión), 2PÁGINAS (polipropileno de dos capas), 3PÁGINAS (polipropileno de tres capas), 2educación física (polietileno de dos capas), y 3PE (polietileno de tres capas). Estos recubrimientos mejoran la resistencia de la tubería a la corrosión y al desgaste..

Tipos de extremos y métodos de unión

- Tipos de extremos: Disponible como simple, biselado, roscado, o acanalado, que son cruciales para formar conexiones en la tubería.

- Métodos conjuntos: Incluye ajuste, brida, enganche, abrazadera, hombro de tubería, y opciones de soldadura, proporcionando flexibilidad en el diseño e instalación de tuberías.

Opciones de mecanizado de tuberías

- Operaciones como la soldadura., doblando, perforación de agujeros, puñetazos, estampado, disminuyendo, resplandeciente, y la ampliación permiten la personalización de tuberías para aplicaciones e instalaciones específicas.

Conclusión

Los tubos soldados en espiral están diseñados para satisfacer una amplia gama de necesidades de aplicaciones, desde oleoductos y gasoductos hasta transporte de agua y aplicaciones estructurales.. La amplia gama de estándares, calificaciones, dimensiones, y las opciones de procesamiento adicionales garantizan que estas tuberías se puedan adaptar para satisfacer demandas operativas y ambientales específicas.. Al seleccionar una tubería soldada en espiral, Es crucial considerar los requisitos específicos de su proyecto para elegir las especificaciones y tratamientos adecuados..

Tallas:

Diámetro exterior:219mm-3620mm

Grosor de la pared: 5mm-25,4 mm

Longitud: 3m-12m

Estándar

| Clasificación | Estándar | Productos principales |

| Tubería de acero para servicio de fluidos | GB/T 14291 | Tubería soldada para servicio de fluidos mineros. |

| GB/T 3091 | Tubería soldada para servicio de fluidos a baja presión. | |

| SY/T 5037 | Tubería de acero soldada por arco sumergido en espiral para tuberías para servicio de fluidos a baja presión | |

| ASTM A53 | Tubería de acero soldada y sin costura, galvanizada en caliente y negra | |

| BS EN10217-2 | Tubos de acero soldados para fines de presión. – condiciones técnicas de entrega – parte 2: Soldado eléctrico no- Tubos de aleación y acero aleado con propiedades especificadas para temperaturas elevadas. | |

| BS EN10217-5 | Tubos de acero soldados para fines de presión. – condiciones técnicas de entrega – parte 5: Tubos de acero aleado y no aleado soldados por arco sumergido con propiedades especificadas para temperaturas elevadas. | |

| Tubería de acero para estructura ordinaria | GB/T 13793 | Tubería de acero soldada por resistencia eléctrica longitudinal |

| SY/T 5040 | Pilotes de tubos de acero soldados con arco sumergido en espiral | |

| ASTM A252 | Pilotes de tubos de acero soldados y sin costura | |

| BS EN10219-1 | Perfiles huecos estructurales soldados y conformados en frío de aceros no aleados y de grano fino – parte1: Condiciones técnicas de entrega | |

| BS EN10219-2 | Perfiles huecos estructurales soldados y conformados en frío de aceros no aleados y de grano fino – parte 2: Tolerancias, dimensiones y propiedades seccionales. | |

| Tubería de línea | GB/T 9711.1 | Tubería de acero para el sistema de transporte por tuberías de las industrias del petróleo y el gas natural.(Tubería de acero clase A) |

| GB/T 9711.2 | Tubería de acero para el sistema de transporte por tuberías de las industrias del petróleo y el gas natural.(Tubería de acero clase B) | |

| API 5L PSL1/2 | Tubería de línea | |

| Caja | API 5CT/ISO 11960 PSL1 | Tubería de acero para uso como revestimiento o tubería para pozos de las industrias de petróleo y gas natural. |

Análisis químico y propiedades mecánicas de la tubería de acero SSAW

| Estándar | Calificación | Composición química(máximo)% | Propiedades mecánicas(mín.) | |||||

| c | Y | Minnesota | PAG | S | Resistencia a la tracción(MPa) | Fuerza de producción(MPa) | ||

| API 5CT | h40 | – | – | – | – | 0.030 | 417 | 417 |

| J55 | – | – | – | – | 0.030 | 517 | 517 | |

| K55 | – | – | – | – | 0.300 | 655 | 655 | |

| API 5L PSL1 | A | 0.22 | – | 0.90 | 0.030 | 0.030 | 335 | 335 |

| B | 0.26 | – | 1.20 | 0.030 | 0.030 | 415 | 415 | |

| X42 | 0.26 | – | 1.30 | 0.030 | 0.030 | 415 | 415 | |

| X46 | 0.26 | – | 1.40 | 0.030 | 0.030 | 435 | 435 | |

| X52 | 0.26 | – | 1.40 | 0.030 | 0.030 | 460 | 460 | |

| X56 | 0.26 | – | 1.40 | 0.030 | 0.030 | 490 | 490 | |

| X60 | 0.26 | – | 1.40 | 0.030 | 0.030 | 520 | 520 | |

| X65 | 0.26 | – | 1.45 | 0.030 | 0.030 | 535 | 535 | |

| X70 | 0.26 | – | 1.65 | 0.030 | 0.030 | 570 | 570 | |

| API 5LPSL2 | B | 0.22 | 0.45 | 1.20 | 0.025 | 0.015 | 415 | 415 |

| X42 | 0.22 | 0.45 | 1.30 | 0.025 | 0.015 | 415 | 415 | |

| X46 | 0.22 | 0.45 | 1.40 | 0.025 | 0.015 | 435 | 435 | |

| X52 | 0.22 | 0.45 | 1.40 | 0.025 | 0.015 | 460 | 460 | |

| X56 | 0.22 | 0.45 | 1.40 | 0.025 | 0.015 | 490 | 490 | |

| X60 | 0.12 | 0.45 | 1.60 | 0.025 | 0.015 | 520 | 520 | |

| X65 | 0.12 | 0.45 | 1.60 | 0.025 | 0.015 | 535 | 535 | |

| X70 | 0.12 | 0.45 | 1.70 | 0.025 | 0.015 | 570 | 570 | |

| X80 | 0.12 | 0.45 | 1.85 | 0.025 | 0.015 | 625 | 625 | |

| ASTM A53 | A | 0.25 | 0.10 | 0.95 | 0.050 | 0.045 | 330 | 330 |

| B | 0.30 | 0.10 | 1.20 | 0.050 | 0.045 | 415 | 415 | |

| ASTM A252 | 1 | – | – | – | 0.050 | – | 345 | 345 |

| 2 | – | – | – | 0.050 | – | 414 | 414 | |

| 3 | – | – | – | 0.050 | – | 455 | 455 | |

| EN10217-1 | P195TR1 | 0.13 | 0.35 | 0.70 | 0.025 | 0.020 | 320 | 320 |

| P195TR2 | 0.13 | 0.35 | 0.70 | 0.025 | 0.020 | 320 | 320 | |

| P235TR1 | 0.16 | 0.35 | 1.20 | 0.025 | 0.020 | 360 | 360 | |

| P235TR2 | 0.16 | 0.35 | 1.20 | 0.025 | 0.020 | 360 | 360 | |

| P265TR1 | 0.20 | 0.40 | 1.40 | 0.025 | 0.020 | 410 | 410 | |

| P265TR2 | 0.20 | 0.40 | 1.40 | 0.025 | 0.020 | 410 | 410 | |

| EN10217-2 | P195GH | 0.13 | 0.35 | 0.70 | 0.025 | 0.020 | 320 | 320 |

| P235GH | 0.16 | 0.35 | 1.20 | 0.025 | 0.020 | 360 | 360 | |

| P265GH | 0.20 | 0.40 | 1.40 | 0.025 | 0.020 | 410 | 410 | |

| EN10217-5 | P235GH | 0.16 | 0.35 | 1.20 | 0.025 | 0.020 | 360 | 360 |

| P265GH | 0.20 | 0.40 | 1.40 | 0.025 | 0.020 | 410 | 410 | |

| EN10219-1 | S235JRH | 0.17 | – | 1.40 | 0.040 | 0.040 | 360 | 360 |

| S275JOH | 0.20 | – | 1.50 | 0.035 | 0.035 | 410 | 410 | |

| S275J2H | 0.20 | – | 1.50 | 0.030 | 0.030 | 410 | 410 | |

| S355JOH | 0.22 | 0.55 | 1.60 | 0.035 | 0.035 | 470 | 470 | |

| S355J2H | 0.22 | 0.55 | 1.60 | 0.030 | 0.030 | 470 | 470 | |

| S355K2H | 0.22 | 0.55 | 1.60 | 0.030 | 0.030 | 470 | 470 | |

Embalaje

Según normativa y petición del cliente.. Se tiene mucho cuidado para evitar cualquier daño que pueda causarse durante el almacenamiento o transporte.. Además, Hay etiquetas claras en el exterior de los paquetes para una fácil identificación del producto.. D. e información de calidad.