El codo de acero, una especie de instalación de tuberías, Es una pieza de uso común instalada entre dos tuberías de igual o diferente diámetro nominal para permitir un cambio de dirección.. Suele tener 45º, 90º, 180º ángulo, aunque también están disponibles codos de 60º y otros ángulos. Según su radio de curvatura, El codo de acero se clasifica en codo de tubo de radio largo y codos de radio corto.. El radio de curvatura del codo de radio largo es 1.5 tiempos de diámetro exterior de la tubería, y el de los codos de tubería de radio corto es 1.0 tiempo del diámetro exterior de la tubería.

El codo de acero suele cubrir 80% de accesorios de tubería en todo el sistema. Se utiliza una tecnología de conformado diferente cuando se fabrican codos de diferentes materiales o espesores de pared.. La tecnología habitual de formación de codos sin costuras consiste en empujar en caliente, estampado y extrusión. Según diferentes tecnologías de producción., Nuestro codo de acero se puede clasificar como codo para soldar., codo de estampado, codo empujado y codo de yeso. La soldadura es la forma más habitual de conectar codos a tuberías, pero existen otros métodos, como la conexión por brida., conexión térmica, junta de electro fusión, unión roscada y conexión enchufable.

El codo de acero se usa ampliamente en sistemas de proceso y control., químico, petróleo, fertilizante, potencia fluida, bombas electrónicas y plantas de papel. También se utiliza para conectar mangueras a válvulas., bombas de presión de agua y desagües de cubierta. Algunos codos para tubos de acero fabricados con materiales pesados se utilizan en aplicaciones adecuadas para temperaturas extremadamente altas o bajas.. Se puede almacenar en estuches libres de fumigación o en soportes de madera..

Espesor de la pared

Abter Company suministra codos de acero de diferentes números de catálogo. El número de programa es un indicador del espesor de la pared y tenemos disponible sch10, sch20, sch30, enfermedad de transmisión sexual, sch40, sch60, xs, sch80, sch100, sch120, sch140, sch160, xxs, sch5s, sch20s, sch40 y sch80.

Materias primas de los codos de acero.

Los materiales para producir nuestro codo para tubería de acero pueden ser:

Acero carbono: ASTM/ASME A234 WPB, WPC

Acero aleado: ASTM/ASME A234 WP 1-WP 12-WP 11-WP 22-WP 5-WP 91-WP 911

Acero inoxidable: ASTM/ASME A403 WP 304-304L-304H-304LN-304N

ASTM/ASME A403 WP 316-316L-316H-316LN-316N-316Ti

ASTM/ASME A403 WP 321-321H ASTM/ASME A403 WP 347-347H

Acero de baja temperatura: ASTM/ASME A402 WPL 3-WPL 6

Acero de alto rendimiento: ASTM/ASME A860 WPHY 42-46-52-60-65-70

Especificaciones técnicas del codo de acero para tubería

| Tipo | |||

| Codo de acero sin costura | Codo de costura recta | Codo para soldar a tope | |

| Diámetro exterior | 1/2″ ~ 24″ | 4″ ~ 24″ | 12″ ~ 78″ |

| Espesor de la pared | 3 milímetros ~ 200 milímetros | ||

| Radio | R=1D ~ 2.0D | ||

| Ángulo | 0º es 180º | ||

Estándares disponibles para el codo de acero

Nuestra empresa ofrece codos para tubos de acero de diferentes estándares.. La información detallada se enumera a continuación..

GB/T12459-2005 GB/T13401-2005 GB/T10752-2005

SH/T3408-1996 SH/T3409-1996

SY/T0518-2002 SY/T0510-1998

DL/T695-1999 GD2000 GD87-1101

HG/T21635-1987 HG/T21631-1990

ASME B16.9-2007 ASME B16.25-2007

MSSSP 75-2008

CSA Z245.11-05-2005

EN10253-1-1999 EN10253-2-2007 EN10253-3-2008 EN10253-4-2008

DIN2605-1-1992 DIN2605-2-1995

BS1640-1-1962 BS1640-2-1962 BS1640-3-1968 BS1640-4-1968 BS1965-1-1963

AFNOR NF A 49-289-1990 AFNOR NF A 49-170-1-1999 AFNOR NF A 49-170-2-2009 AFNOR NF A 49-170-3-2009 AFNOR NF A 49-170-4-2009

ISO3419-1981ISO5251-1981

JIS B2311-2009 JIS B2312-2009 JIS B2313-2009

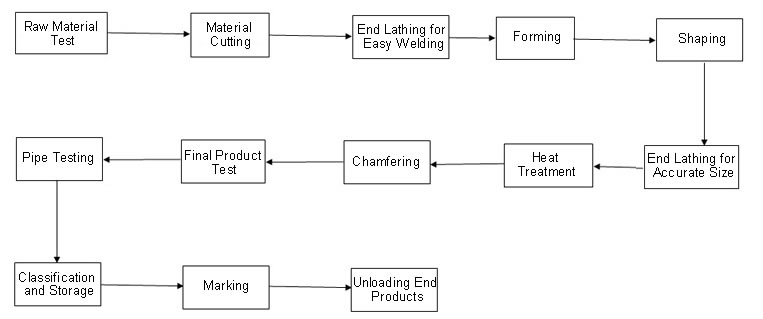

Diagrama de flujo de proceso – Diagrama de flujo del proceso de codo de acero sin costura

Fabricación de soldadura a tope CODOS – Introducción al conformado en caliente

Los principales métodos de trabajo en caliente son la extrusión., dibujo, forjar y laminar. El laminado es el proceso de conformado más extendido., aunque pueden aplicarse algunas limitaciones al proceso. Rolling consta principalmente de tres subcategorías principales: laminado plano, forma rodante (con ranuras de laminación diseñadas específicamente) y laminado de tubos (incluyendo perforación). La forja puede subclasificarse como martillado., prensado, etc..

El forjado se puede realizar bajo martillos., en prensas y recalcadores mecánicos o mediante un método conocido como forjado por rodillos.. El prensado incluye generalmente la fabricación de artículos forjados en prensas hidráulicas.. La extrusión generalmente se realiza en prensas hidráulicas que fuerzan el acero caliente a través de una matriz.. El laminado se realiza en laminadores de diversos tipos..

Las dos razones principales para realizar el conformado de metales a temperaturas elevadas. (trabajo en caliente) Tienen como objetivo reducir las cargas de formación mediante la reducción de la resistencia del acero a la deformación., y desarrollar estructuras metalúrgicas preferidas para la resistencia y ductilidad de los productos acabados..

El método de fabricación más adecuado de un producto se decidirá teniendo en cuenta su material., tamaños, forma, usar, estándares y otras propiedades.

Existen numerosos procesos para fabricar accesorios soldados a tope., varios ejemplos enumerados a continuación.

CODOS: método de mandril (conformado en caliente)

Uno de los métodos de fabricación más comunes para fabricar codos a partir de tuberías.. Después de calentar la materia prima., se empuja sobre un dado llamado “ánima” que permite que la tubería se expanda y doble simultáneamente. Aplicable a una amplia gama de tamaños.

Los codos de juntas de tubos de acero se utilizan en plantas industriales y se fabrican principalmente doblando con mandril en caliente a partir de materia prima de tubos de acero rectos.. Los codos generalmente se fabrican a temperatura elevada mediante empuje., expansión y doblado de tuberías simultáneamente, usando la herramienta interna del mandril. Las características de flexión del mandril dependen en gran medida de la forma integrada y las dimensiones del mandril..

Los codos fabricados mediante doblado con mandril en caliente tienen las ventajas de una pequeña desviación de espesor y un radio de curvatura más corto que los de cualquier otro tipo de método de doblado..