Alliage de nickel 52 Tube en acier (UNS N14052)

Alliage de nickel 52 Tube en acier (UNS N14052)

Alliage de nickel 52, également connu sous le nom d'UNS N14052, est un alliage nickel-fer particulièrement remarquable pour ses propriétés d'expansion contrôlée. Il est couramment utilisé dans les applications qui nécessitent une correspondance étroite des taux de dilatation thermique avec certaines compositions de verre., ce qui le rend idéal pour les applications d'étanchéité hermétique dans l'industrie électronique.

Composition chimique

La composition chimique typique de l’alliage de nickel 52 est le suivant:

| Élément | Pourcentage (%) |

|---|---|

| Nickel (Dans) | 50.0 – 52.0 |

| Fer (Fe) | Équilibre |

| Cobalt (Co) | 0.50 maximum |

| Manganèse (Mn) | 0.60 maximum |

| Silicium (Et) | 0.30 maximum |

| Carbone (C) | 0.05 maximum |

| Soufre (S) | 0.025 maximum |

| Phosphore (P.) | 0.025 maximum |

Propriétés mécaniques

Alliage de nickel 52 présente un bon équilibre de propriétés mécaniques:

- Résistance à la traction: 485 MPa (70 ksi) min

- Limite d'élasticité (0.2% compenser): 275 MPa (40 ksi) min

- Élongation: 28% min

- Dureté: 80 HRB maximum

Propriétés physiques

- Densité: 8.52 g/cm³ (0.308 lb/po³)

- Point de fusion: 1430°C (2606°F)

- Conductivité thermique: 13.4 W/m·K (à 20°C)

- Résistivité électrique: 0.84 µΩ·m (à 20°C)

- Coefficient de dilatation thermique: 9.2 µm/m·°C (25-300°C)

- Module d'élasticité: 147 GPa (à 20°C)

Industries utilisant principalement des alliages de nickel 52

- Électronique:

- Joints hermétiques

- Joints verre-métal

- Cadres de connexion

- Aérospatial:

- Composants nécessitant une dilatation thermique contrôlée

- Connecteurs électriques

- Médical:

- Dispositifs médicaux nécessitant précision et fiabilité dans les propriétés de dilatation thermique

Spécifications de fabrication typiques

- ASTM F30: Spécification pour les alliages d’étanchéité fer-nickel

- MSA 7238: Barres en alliage nickel-fer, Pièces forgées, et pièces forgées d'anneaux

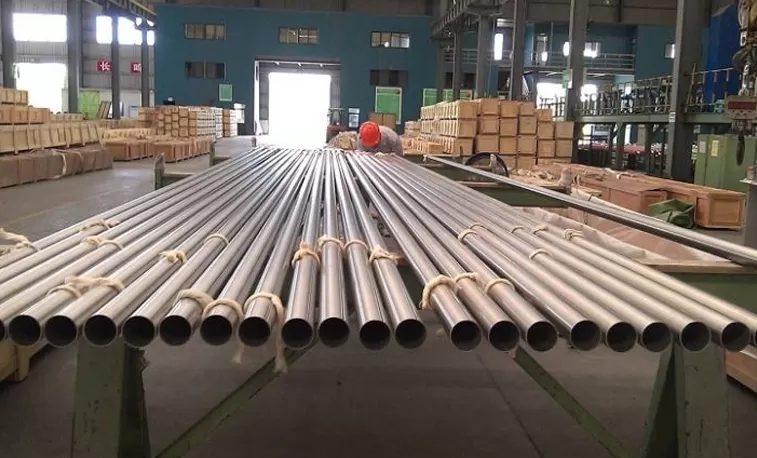

Formulaires de produits en tubes disponibles

- Tubes sans soudure

- Tubes soudés

- Longueurs droites

Applications typiques

- Électronique:

- Joints hermétiques et joints verre-métal dans les composants électroniques

- Cadres de connexion pour dispositifs semi-conducteurs

- Aérospatial:

- Composants nécessitant une précision dans les propriétés de dilatation thermique, tels que les connecteurs et les joints hermétiques.

- Médical:

- Appareils et composants bénéficiant des propriétés d’expansion contrôlée de l’alliage de nickel 52.

Caractéristiques de soudage et de fabrication

Soudage

- Soudabilité:

- Alliage de nickel 52 peut être soudé en utilisant des méthodes de soudage conventionnelles telles que le soudage à l'arc sous gaz tungstène (GTAW/TIG) et soudage à l'arc sous gaz métallique (GMAW/MIG).

- Métaux d'apport: Les métaux d’apport de composition correspondante sont généralement utilisés pour maintenir les propriétés de l’alliage..

- Traitement thermique de préchauffage et de post-soudage (PWHT):

- Préchauffage: Généralement non requis, mais la propreté est cruciale pour éviter la contamination.

- PWHT: Généralement non requis pour les alliages de nickel 52, mais peut être effectué pour soulager le stress si nécessaire.

- Défauts de soudure et comment les éviter:

- Porosité: Garantir des surfaces propres et des gaz de protection appropriés pour minimiser la porosité.

- Fissuration: Contrôler les paramètres de soudage pour éviter les fissures à chaud.

Fabrication

- Usinage:

- Général: Alliage de nickel 52 est relativement facile à usiner par rapport aux autres alliages à haute teneur en nickel. Il peut être usiné selon des techniques standards.

- Liquides de refroidissement: Utilisez des liquides de refroidissement à base d'eau pour réduire la chaleur et la friction, prolongeant ainsi la durée de vie de l'outil et améliorant la finition de surface.

- Outillage: Des outils en carbure sont recommandés pour de meilleures performances.

- Formation:

- Formage à froid: Alliage de nickel 52 peut être formé à froid selon des méthodes standards. Il a une bonne ductilité, permettant une déformation importante sans fissuration.

- Formage à chaud: Le formage à chaud est généralement effectué à des températures comprises entre 760°C et 982°C. (1400°F et 1 800 °F).

- Traitements thermiques:

- Recuit: Le recuit est généralement effectué pour ramollir le matériau et soulager les contraintes.. Pour alliage de nickel 52, les températures de recuit varient de 760°C à 980°C (1400°F à 1 800 °F), suivi d'un refroidissement à l'air.

- Soulager le stress: La relaxation du stress peut être effectuée à des températures comprises entre 480 °C et 650 °C. (900°F à 1 200 °F) pour 1-2 heures, suivi d'un refroidissement à l'air.

- Nettoyage des surfaces:

- Décapage: Utiliser une solution de décapage à base d'acide sulfurique ou d'acide nitrique pour éliminer les oxydes et le tartre formés lors du traitement thermique ou du soudage..

- Nettoyage mécanique: Le meulage et le brossage sont efficaces pour éliminer les contaminants de surface, mais il faut veiller à éviter d'incorporer des particules de fer, ce qui pourrait entraîner de la corrosion.

Meilleures pratiques pour le soudage et la fabrication

- Propreté: Maintenir un environnement de travail propre pour éviter toute contamination. Contaminants tels que le soufre, phosphore, plomb, et le zinc peut entraîner des défauts de soudure et des problèmes de corrosion.

- Outillage: Utiliser des outils dédiés pour l'alliage de nickel 52 pour éviter la contamination croisée par d’autres métaux.

- Environnement contrôlé: Dans la mesure du possible, effectuer le soudage et la fabrication dans un environnement contrôlé pour minimiser l'introduction d'impuretés.

- Entraînement: Assurez-vous que les soudeurs et les fabricants sont spécifiquement formés à la manipulation des alliages à haute teneur en nickel afin d'obtenir les meilleurs résultats..

Conclusion

Alliage de nickel 52 (UNS N14052) est un matériau polyvalent connu pour ses propriétés de dilatation thermique contrôlées, ce qui le rend idéal pour les applications nécessitant de la précision, comme dans les industries électronique et aérospatiale. Il offre un bon équilibre de propriétés mécaniques et physiques, ce qui le rend adapté à diverses applications exigeantes. En adhérant aux meilleures pratiques en matière de soudage et de fabrication, les ingénieurs et les fabricants peuvent garantir des résultats de haute qualité et des performances fiables dans les applications prévues.