Nikel 800, 800H, 800Tiub Keluli Aloi HT | UNS N08800/N08810/N08811

Aloi Nikel 800, 800H, dan Tiub Keluli 800HT (UNS N08800/N08810/N08811)

Aloi Nikel 800, 800H, dan 800HT adalah sebahagian daripada keluarga aloi Incoloy, terkenal dengan kekuatan dan rintangan yang luar biasa terhadap pengoksidaan dan pengkarbonan pada suhu tinggi. Aloi ini sering digunakan dalam aplikasi yang memerlukan kestabilan suhu tinggi dan rintangan kepada pelbagai bentuk kakisan.

Komposisi Kimia

Komposisi kimia aloi ini adalah serupa, dengan sedikit variasi untuk meningkatkan sifat tertentu:

| unsur | 800 (N08800) | 800H (N08810) | 800HT (N08811) |

|---|---|---|---|

| Nikel (Dalam) | 30.0–35.0 | 30.0–35.0 | 30.0–35.0 |

| Chromium (Cr) | 19.0–23.0 | 19.0–23.0 | 19.0–23.0 |

| besi (Fe) | 39.5 min | 39.5 min | 39.5 min |

| Karbon (C) | 0.10 maks | 0.05–0.10 | 0.06–0.10 |

| Mangan (Mn) | 1.50 maks | 1.50 maks | 1.50 maks |

| silikon (Dan) | 1.00 maks | 1.00 maks | 1.00 maks |

| Tembaga (Cu) | 0.75 maks | 0.75 maks | 0.75 maks |

| aluminium (Al) | 0.15–0.60 | 0.15–0.60 | 0.15–0.60 |

| titanium (Daripada) | 0.15–0.60 | 0.15–0.60 | 0.15–0.60 |

| Sulfur (S) | 0.015 maks | 0.015 maks | 0.015 maks |

Sifat Mekanikal

Sifat mekanikal berbeza sedikit antara ketiga-tiga aloi, dengan 800H dan 800HT mempunyai kekuatan rayapan dan pecah yang lebih tinggi disebabkan kandungan karbon yang lebih tinggi dan saiz butiran terkawal.

Aloi 800 (N08800)

- Kekuatan Tegangan: 450 MPa (65 ksi) min

- Kekuatan Hasil (0.2% mengimbangi): 170 MPa (25 ksi) min

- Pemanjangan: 30% min

- Kekerasan: 150-200 HB

Aloi 800H (N08810) dan 800HT (N08811)

- Kekuatan Tegangan: 450 MPa (65 ksi) min

- Kekuatan Hasil (0.2% mengimbangi): 170 MPa (25 ksi) min

- Pemanjangan: 30% min

- Kekerasan: 150-200 HB

Sifat Fizikal

- Ketumpatan: 7.94 g/cm³ (0.287 lb/in³)

- Julat Lebur: 1357-1385°C (2475-2525°F)

- Kapasiti Haba Tertentu: 0.105 kal/g-°C (pada 20°C)

- Kekonduksian Terma: 11.2 W/m·K (pada 20°C)

- Kerintangan Elektrik: 0.99 µΩ·m (pada 20°C)

- Modulus Keanjalan: 196 GPa (pada 20°C)

- Nisbah Poisson: 0.33 (pada 20°C)

Industri Kebanyakannya Menggunakan Gred Ini

- Pemprosesan Kimia:

- Penukar haba

- Kapal reaktor

- Sistem perpaipan

- Petrokimia dan Penapisan:

- Komponen relau

- Sistem paip pemindahan

- Penjanaan Kuasa:

- Penjana wap

- Pemanas super dan tiub pemanas semula

- Kuasa Nuklear:

- Komponen teras reaktor

- Penukar haba

Spesifikasi Pembuatan Biasa

- ASTM B163: Spesifikasi untuk Kondenser Aloi Nikel dan Nikel Lancar dan Tiub Penukar Haba

- ASTM B407: Spesifikasi untuk Paip dan Tiub Lancar Aloi Nikel-Besi-Kromium

- ASTM B514: Spesifikasi untuk Paip Aloi Nikel-Besi-Kromium yang Dikimpal

- ASME SB163/SB407/SB514: Piawaian untuk paip dan tiub lancar aloi nikel dan dikimpal

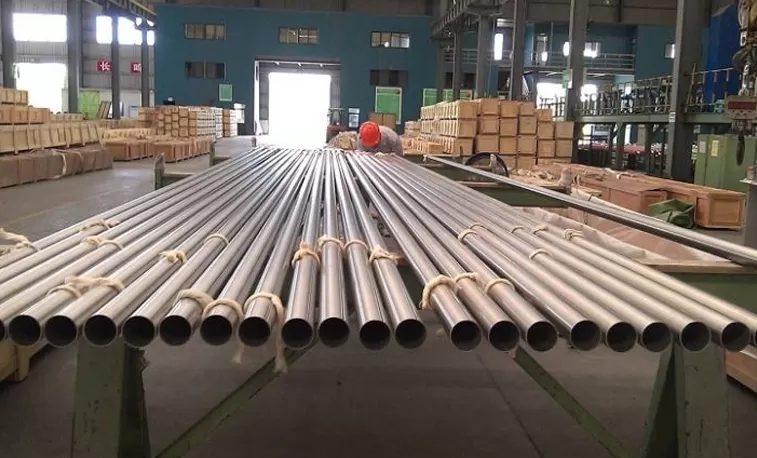

Borang Produk Tiub Tersedia

- Tiub Lancar

- Tiub Dikimpal

- Panjang Lurus

- Tiub Bergelung

Aplikasi Biasa

- Pemprosesan Kimia:

- Penukar haba, kapal tindak balas, dan sistem paip yang digunakan dalam persekitaran kimia yang keras.

- Petrokimia dan Penapisan:

- Komponen relau, pemindahan paip, dan penukar haba yang beroperasi dalam persekitaran suhu tinggi.

- Penjanaan Kuasa:

- Tiub penjana wap, pemanas lampau dan tiub pemanas semula dalam bahan api fosil dan loji kuasa nuklear.

- Kuasa Nuklear:

- Komponen teras reaktor, penukar haba, dan komponen kritikal lain yang memerlukan kekuatan tinggi dan rintangan kepada pengoksidaan dan pengkarbonan.

Ciri-ciri Kimpalan dan Fabrikasi

Kimpalan

- Kebolehkimpalan:

- Aloi Nikel 800, 800H, dan 800HT boleh dikimpal menggunakan kaedah biasa seperti Kimpalan Arka Tungsten Gas (GTAW/TIG), Kimpalan Arka Logam Gas (GMAW/MIG), dan Kimpalan Arka Logam Terlindung (SMAW).

- Logam Pengisi: Lazimnya, Logam pengisi ERNiCr-3 atau ERNiCrMo-3 digunakan untuk proses GTAW dan GMAW, manakala ENiCrFe-2 sesuai untuk SMAW.

- Prapemanasan dan Rawatan Haba Selepas Kimpalan (PWHT):

- Pemanasan awal: Secara amnya tidak diperlukan, tetapi kebersihan adalah penting untuk mengelakkan pencemaran.

- PWHT: Rawatan haba selepas kimpalan sering disyorkan untuk 800H dan 800HT untuk melegakan tekanan dan menstabilkan struktur. Ini biasanya dilakukan pada suhu antara 870°C dan 980°C (1600°F dan 1800°F).

- Kecacatan Kimpalan dan Cara Mengelakkannya:

- Keliangan: Pastikan persekitaran kerja yang bersih dan gas pelindung yang sesuai untuk meminimumkan keliangan.

- retak: Kawal parameter kimpalan untuk mengelakkan keretakan pemejalan, terutamanya di bahagian tebal.

Fabrikasi

- Pemesinan:

- Umum: Aloi Nikel 800 aloi siri agak mencabar untuk mesin kerana kekuatannya yang tinggi dan sifat pengerasan kerja. Menggunakan alat karbida, kelajuan pemotongan rendah, dan kadar suapan yang tinggi boleh meningkatkan kebolehmesinan.

- Bahan penyejuk: Penggunaan bebas cecair pemotong disyorkan untuk menyejukkan dan melincirkan semasa pemesinan, meningkatkan hayat alat dan kemasan permukaan.

- Membentuk:

- Pembentukan Sejuk: Aloi ini boleh dibentuk sejuk menggunakan teknik standard. Oleh kerana kadar pengerasan kerja mereka yang tinggi, penyepuhlindapan perantaraan mungkin diperlukan untuk ubah bentuk yang meluas.

- Pembentukan Panas: Pembentukan panas biasanya dilakukan pada suhu antara 1150°C dan 1230°C (2100°F dan 2250°F). Kawalan suhu yang sesuai adalah penting untuk mengelakkan keretakan dan memastikan sifat bahan seragam.

- Rawatan Haba:

- Penyepuhlindapan Penyelesaian: Biasanya dilakukan pada 980°C hingga 1050°C (1800°F hingga 1925°F), diikuti dengan penyejukan pantas untuk mencapai struktur mikro yang homogen.

- Melegakan Tekanan: Penyepuhlindapan pelepasan tekanan boleh dilakukan untuk mengurangkan tegasan sisa daripada operasi kimpalan atau pembentukan.

- Pembersihan Permukaan:

- Penjerukan: Gunakan larutan asid nitrik dan hidrofluorik untuk membuang oksida dan skala yang terbentuk semasa kimpalan atau rawatan haba.

- Pembersihan Mekanikal: Pengisaran dan memberus juga boleh digunakan, tetapi penjagaan harus diambil untuk mengelakkan pencemaran dengan zarah besi, yang boleh menyebabkan kakisan.

Amalan Terbaik untuk Kimpalan dan Fabrikasi

- Kebersihan: Mengekalkan persekitaran kerja yang bersih adalah penting. Bahan cemar seperti sulfur, Fosforus, memimpin, dan zink boleh menyebabkan kecacatan kimpalan dan masalah kakisan.

- Perkakas: Gunakan alatan khusus untuk Aloi Nikel 800 siri untuk mengelakkan pencemaran silang daripada logam lain.

- Persekitaran Terkawal: Kalau boleh, melakukan kimpalan dan fabrikasi dalam persekitaran terkawal untuk meminimumkan kemasukan kekotoran.

- Latihan: Pastikan pengimpal dan fabrikasi dilatih secara khusus untuk mengendalikan aloi nikel tinggi untuk mencapai hasil terbaik.

Kesimpulan

Aloi Nikel 800, 800H, dan 800HT (UNS N08800/N08810/N08811) menawarkan kekuatan dan rintangan yang sangat baik terhadap pengoksidaan dan pengkarbonan pada suhu tinggi, menjadikannya sesuai untuk aplikasi industri yang menuntut. Dengan mematuhi amalan terbaik dan memahami keperluan khusus aloi ini, jurutera dan fabrikasi boleh memastikan hasil yang berkualiti tinggi dan prestasi yang boleh dipercayai dalam pelbagai persekitaran, termasuk pemprosesan kimia, petrokimia dan penapisan, penjanaan kuasa, dan industri tenaga nuklear.