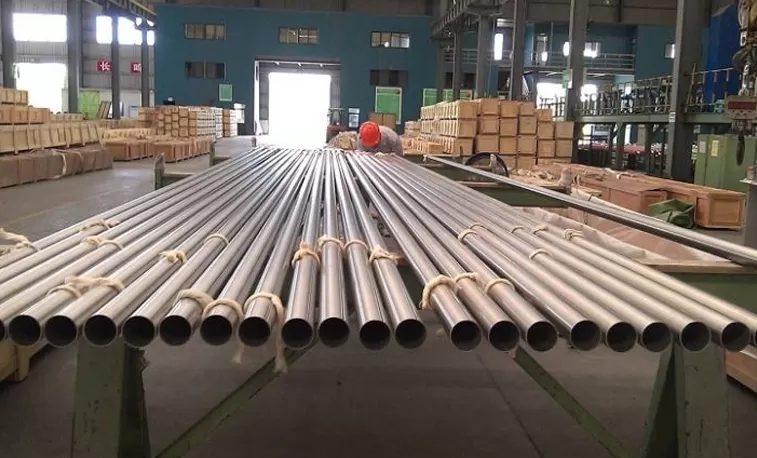

Nikel 690 Tiub Keluli Aloi (AS N06690 / WNR 2.4642)

Nikel 690 Tiub Keluli Aloi (AS N06690 / WNR 2.4642)

Nikel 690, juga dikenali sebagai Inconel 690, ialah aloi nikel kromium tinggi yang terkenal dengan ketahanan yang sangat baik terhadap banyak media menghakis dan persekitaran suhu tinggi. Aloi ini menawarkan rintangan yang luar biasa terhadap bahan kimia dan persekitaran pengoksidaan, menjadikannya pilihan popular untuk aplikasi dalam kuasa nuklear, pemprosesan kimia, dan industri lain yang memerlukan bahan berprestasi tinggi.

Komposisi Kimia

Komposisi kimia Nikel 690 adalah seperti berikut:

| unsur | Komposisi (wt%) |

|---|---|

| Nikel (Dalam) | 58.0–63.0 |

| Chromium (Cr) | 27.0–31.0 |

| besi (Fe) | 7.0–11.0 |

| Mangan (Mn) | 0.50 maks |

| silikon (Dan) | 0.50 maks |

| Tembaga (Cu) | 0.50 maks |

| Karbon (C) | 0.05 maks |

| Sulfur (S) | 0.015 maks |

Sifat Mekanikal

Nikel 690 mempamerkan sifat mekanikal yang teguh, menjadikannya sesuai untuk persekitaran tekanan tinggi. Sifat mekanikal biasa termasuk:

- Kekuatan Tegangan: 580 MPa (84 ksi) min

- Kekuatan Hasil (0.2% mengimbangi): 240 MPa (35 ksi) min

- Pemanjangan: 30% min

- Kekerasan: 150-200 HB

Sifat Fizikal

- Ketumpatan: 8.19 g/cm³ (0.296 lb/in³)

- Julat Lebur: 1343-1377°C (2450-2510°F)

- Kapasiti Haba Tertentu: 0.102 kal/g-°C (pada 20°C)

- Kekonduksian Terma: 14.8 W/m·K (pada 20°C)

- Kerintangan Elektrik: 1.09 µΩ·m (pada 20°C)

- Modulus Keanjalan: 205 GPa (pada 20°C)

- Nisbah Poisson: 0.31 (pada 20°C)

Industri Kebanyakannya Menggunakan Gred Ini

-

- Kuasa Nuklear:

- Tiub penjana wap

- Komponen teras reaktor

- Kuasa Nuklear:

- Pemprosesan Kimia:

- Penukar haba

- Kapal reaktor

- Aeroangkasa:

- Komponen turbin gas

- Sistem ekzos

- Penjanaan Kuasa:

- Komponen relau

- Tiub superheater

Spesifikasi Pembuatan Biasa

- ASTM B163: Spesifikasi untuk Kondenser Aloi Nikel dan Nikel Lancar dan Tiub Penukar Haba

- ASTM B167: Spesifikasi untuk Aloi Nikel-Kromium-Besi (AS N06690) Paip dan Tiub yang dikimpal

- ASME SB163/SB167: Piawaian untuk nikel dan aloi nikel lancar dan paip dan tiub dikimpal

Borang Produk Tiub Tersedia

- Tiub Lancar

- Tiub Dikimpal

- Panjang Lurus

- Tiub Bergelung

Aplikasi Biasa

- Kuasa Nuklear:

- Tiub penjana wap

- Komponen pemprosesan semula bahan api

- Pemprosesan Kimia:

- Penukar haba dan pemeluwap

- Kapal dan paip mengendalikan bahan kimia yang menghakis

- Aeroangkasa:

- Komponen enjin jet

- Sistem ekzos suhu tinggi

- Penjanaan Kuasa:

- Komponen relau

- Pemanas super dan tiub pemanas semula

Ciri dan Faedah Utama

- Rintangan Kakisan:

- Rintangan yang sangat baik terhadap persekitaran pengoksidaan dan pengurangan.

- Rintangan unggul kepada asid sulfurik dan nitrik.

- Rintangan tinggi terhadap retakan kakisan tekanan dan serangan antara butiran.

- Kestabilan Suhu Tinggi:

- Mengekalkan sifat mekanikal dan rintangan kakisan pada suhu tinggi.

- Kekuatan Mekanikal:

- Kekuatan dan keliatan yang tinggi, sesuai untuk aplikasi tekanan tinggi.

- Kebolehbuatan:

- Kebolehkimpalan dan kebolehbentukan yang baik, membenarkan bentuk dan struktur yang kompleks.

Kesimpulan

Nikel 690 (AS N06690 / WNR 2.4642) adalah aloi berprestasi tinggi yang sangat sesuai untuk aplikasi yang memerlukan rintangan kakisan yang sangat baik dan kestabilan suhu tinggi. Sifat mekanikalnya yang teguh dan serba boleh menjadikannya pilihan utama untuk industri seperti tenaga nuklear, pemprosesan kimia, aeroangkasa, dan penjanaan kuasa. Dengan rintangan unggul terhadap pelbagai media menghakis dan sifat mekanikal yang sangat baik, Nikel 690 memastikan prestasi yang boleh dipercayai dan tahan lama dalam persekitaran yang mencabar.

Ciri-ciri Kimpalan dan Fabrikasi Nikel 690 (AS N06690 / WNR 2.4642)

Nikel 690, terkenal dengan rintangan kakisan yang sangat baik dan kestabilan suhu tinggi, juga mempamerkan ciri-ciri kimpalan dan fabrikasi yang menggalakkan. Berikut ialah cerapan terperinci tentang kelakuannya semasa proses ini:

Ciri-ciri Kimpalan

- Kebolehkimpalan:

- Umum: Nikel 690 terkenal dengan kebolehkimpalan yang baik. Ia boleh dikimpal menggunakan pelbagai kaedah, termasuk Kimpalan Arka Tungsten Gas (GTAW/TIG), Kimpalan Arka Logam Gas (GMAW/MIG), Kimpalan Arka Logam Terlindung (SMAW), dan Kimpalan Arka Terendam (SAW).

- Logam Pengisi: Logam pengisi yang biasa digunakan termasuk ERNiCr-3 dan ERNiCrMo-3 untuk GTAW dan GMAW, dan ENiCrFe-3 untuk SMAW. Pengisi ini membantu mencapai kimpalan dengan sifat yang hampir sama dengan logam asas.

- Prapemanasan dan Rawatan Haba Selepas Kimpalan (PWHT):

- Pemanasan awal: Lazimnya, pemanasan awal tidak diperlukan untuk Nikel 690. Namun begitu, mengekalkan kawasan kimpalan yang bersih adalah penting untuk mengelakkan pencemaran.

- PWHT: Rawatan haba selepas kimpalan selalunya tidak diperlukan tetapi boleh digunakan untuk melegakan tegasan sisa, terutamanya di bahagian tebal. Anil pelepas tekanan boleh dijalankan pada suhu antara 870°C dan 980°C (1600°F dan 1800°F).

- Kecacatan Kimpalan dan Cara Mengelakkannya:

- Keliangan: Memastikan persekitaran kerja yang bersih dan menggunakan gas pelindung yang sesuai boleh meminimumkan keliangan.

- retak: Nikel 690 tahan retak panas kerana kandungan kromiumnya yang tinggi, tetapi perhatian harus diberikan kepada parameter dan teknik kimpalan untuk mengelakkan masalah seperti keretakan pemejalan.

Ciri-ciri Fabrikasi

- Pemesinan:

- Umum: Nikel 690 adalah sederhana sukar untuk dimesin kerana kekuatan tinggi dan ciri-ciri pengerasan kerja. Menggunakan alat karbida dan kelajuan pemotongan rendah dengan kadar suapan yang tinggi boleh meningkatkan kebolehmesinan.

- Bahan penyejuk: Penggunaan bebas cecair pemotongan membantu dalam penyejukan dan pelinciran semasa pemesinan, memanjangkan hayat alat dan menambah baik kemasan permukaan.

- Membentuk:

- Pembentukan Sejuk: Nikel 690 boleh dibentuk sejuk menggunakan teknik konvensional. Namun begitu, kerana kadar pengerasan kerja yang tinggi, penyepuhlindapan perantaraan mungkin diperlukan untuk ubah bentuk yang meluas.

- Pembentukan Panas: Pembentukan panas biasanya dilakukan pada suhu antara 900°C dan 1230°C (1650°F dan 2250°F). Kawalan suhu yang betul adalah penting untuk mengelakkan keretakan dan memastikan keseragaman sifat bahan.

- Rawatan Haba:

- Penyepuhlindapan Penyelesaian: Dilakukan pada suhu antara 1000°C dan 1150°C (1830°F dan 2100°F), diikuti dengan pelindapkejutan yang cepat. Proses ini membantu dalam melarutkan karbida dan fasa lain untuk mencapai struktur mikro yang homogen.

- Melegakan Tekanan: Seperti yang disebutkan, penyepuhlindapan pelepasan tekanan boleh dilakukan untuk mengurangkan tegasan sisa daripada operasi kimpalan atau pembentukan.

- Pembersihan Permukaan:

- Penjerukan: Nikel 690 boleh dijeruk menggunakan larutan asid nitrik dan hidrofluorik untuk menghilangkan oksida dan skala yang terbentuk semasa kimpalan atau rawatan haba.

- Pembersihan Mekanikal: Pengisaran dan memberus juga boleh digunakan untuk membersihkan permukaan, tetapi penjagaan harus diambil untuk mengelakkan pencemaran dengan zarah besi, yang boleh menyebabkan kakisan.

Amalan Terbaik untuk Kimpalan dan Fabrikasi

- Kebersihan: Mengekalkan persekitaran kerja yang bersih adalah penting. Bahan cemar seperti sulfur, Fosforus, memimpin, dan zink boleh menyebabkan kecacatan kimpalan dan masalah kakisan.

- Perkakas: Gunakan alatan khusus untuk Nikel 690 untuk mengelakkan pencemaran silang daripada logam lain.

- Persekitaran Terkawal: Kalau boleh, melakukan kimpalan dan fabrikasi dalam persekitaran terkawal untuk meminimumkan kemasukan kekotoran.

- Latihan: Pastikan pengimpal dan fabrikasi dilatih khusus untuk mengendalikan aloi nikel tinggi untuk mencapai hasil terbaik.