Aloi Nikel 52 Tiub Keluli (UNS N14052)

Aloi Nikel 52 Tiub Keluli (UNS N14052)

Aloi Nikel 52, juga dikenali sebagai UNS N14052, ialah aloi nikel-besi yang terkenal dengan sifat pengembangan terkawalnya. Ia biasanya digunakan dalam aplikasi yang memerlukan padanan ketat kadar pengembangan haba dengan komposisi kaca tertentu, menjadikannya sesuai untuk aplikasi pengedap hermetik dalam industri elektronik.

Komposisi Kimia

Komposisi kimia tipikal Aloi Nikel 52 adalah seperti berikut:

| unsur | Peratusan (%) |

|---|---|

| Nikel (Dalam) | 50.0 – 52.0 |

| besi (Fe) | Baki |

| Kobalt (Co) | 0.50 maks |

| Mangan (Mn) | 0.60 maks |

| silikon (Dan) | 0.30 maks |

| Karbon (C) | 0.05 maks |

| Sulfur (S) | 0.025 maks |

| Fosforus (P) | 0.025 maks |

Sifat Mekanikal

Aloi Nikel 52 mempamerkan keseimbangan sifat mekanikal yang baik:

- Kekuatan Tegangan: 485 MPa (70 ksi) min

- Kekuatan Hasil (0.2% mengimbangi): 275 MPa (40 ksi) min

- Pemanjangan: 28% min

- Kekerasan: 80 HRB maks

Sifat Fizikal

- Ketumpatan: 8.52 g/cm³ (0.308 lb/in³)

- Takat Lebur: 1430°C (2606°F)

- Kekonduksian Terma: 13.4 W/m·K (pada 20°C)

- Kerintangan Elektrik: 0.84 µΩ·m (pada 20°C)

- Pekali Pengembangan Terma: 9.2 µm/m·°C (25-300°C)

- Modulus Keanjalan: 147 GPa (pada 20°C)

Industri Kebanyakannya Menggunakan Aloi Nikel 52

- elektronik:

- Meterai hermetik

- Pengedap kaca-ke-logam

- Bingkai plumbum

- Aeroangkasa:

- Komponen yang memerlukan pengembangan haba terkawal

- Penyambung elektrik

- Perubatan:

- Peranti perubatan yang memerlukan ketepatan dan kebolehpercayaan dalam sifat pengembangan haba

Spesifikasi Pembuatan Biasa

- ASTM F30: Spesifikasi untuk Aloi Pengedap Besi-Nikel

- AMS 7238: Bar Aloi Nikel-Besi, Penempaan, dan Tempaan Cincin

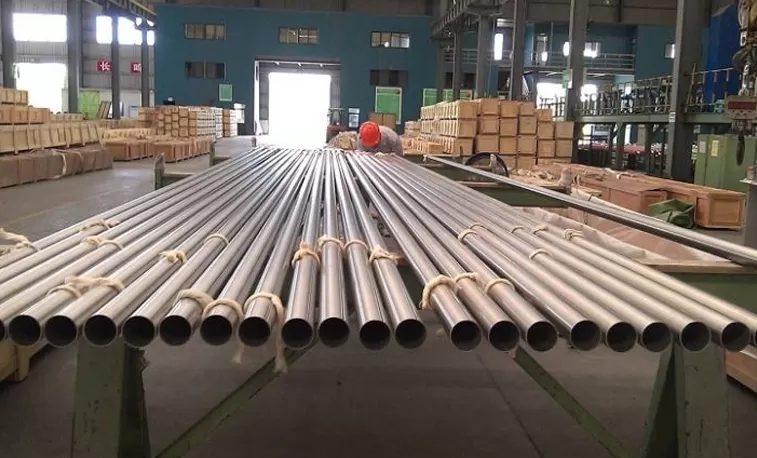

Borang Produk Tiub Tersedia

- Tiub Lancar

- Tiub Dikimpal

- Panjang Lurus

Aplikasi Biasa

- elektronik:

- Pengedap hermetik dan pengedap kaca-ke-logam dalam komponen elektronik

- Bingkai plumbum untuk peranti semikonduktor

- Aeroangkasa:

- Komponen yang memerlukan ketepatan dalam sifat pengembangan haba, seperti penyambung dan pengedap hermetik.

- Perubatan:

- Peranti dan komponen yang mendapat manfaat daripada sifat pengembangan terkawal Aloi Nikel 52.

Ciri-ciri Kimpalan dan Fabrikasi

Kimpalan

- Kebolehkimpalan:

- Aloi Nikel 52 boleh dikimpal menggunakan kaedah kimpalan konvensional seperti Kimpalan Arka Tungsten Gas (GTAW/TIG) dan Kimpalan Arka Logam Gas (GMAW/MIG).

- Logam Pengisi: Logam pengisi komposisi yang sepadan biasanya digunakan untuk mengekalkan sifat aloi.

- Prapemanasan dan Rawatan Haba Selepas Kimpalan (PWHT):

- Pemanasan awal: Secara amnya tidak diperlukan, tetapi kebersihan adalah penting untuk mengelakkan pencemaran.

- PWHT: Biasanya tidak diperlukan untuk Aloi Nikel 52, tetapi boleh dilakukan untuk melegakan tekanan jika perlu.

- Kecacatan Kimpalan dan Cara Mengelakkannya:

- Keliangan: Pastikan permukaan bersih dan gas pelindung yang sesuai untuk meminimumkan keliangan.

- retak: Kawal parameter kimpalan untuk mengelakkan keretakan panas.

Fabrikasi

- Pemesinan:

- Umum: Aloi Nikel 52 agak mudah untuk dimesin berbanding aloi nikel tinggi yang lain. Ia boleh dimesin menggunakan teknik standard.

- Bahan penyejuk: Gunakan penyejuk berasaskan air untuk mengurangkan haba dan geseran, sekali gus memanjangkan hayat alat dan menambah baik kemasan permukaan.

- Perkakas: Alat karbida disyorkan untuk prestasi yang lebih baik.

- Membentuk:

- Pembentukan Sejuk: Aloi Nikel 52 boleh dibentuk sejuk menggunakan kaedah standard. Ia mempunyai kemuluran yang baik, membenarkan ubah bentuk yang ketara tanpa retak.

- Pembentukan Panas: Pembentukan panas biasanya dilakukan pada suhu antara 760°C dan 982°C (1400°F dan 1800°F).

- Rawatan Haba:

- Penyepuhlindapan: Penyepuhlindapan biasanya dilakukan untuk melembutkan bahan dan melegakan tekanan. Untuk Aloi Nikel 52, suhu penyepuhlindapan berkisar antara 760°C hingga 980°C (1400°F hingga 1800°F), diikuti dengan penyejukan udara.

- Menghilangkan Tekanan: Pelepasan tekanan boleh dilakukan pada suhu sekitar 480°C hingga 650°C (900°F hingga 1200°F) untuk 1-2 jam, diikuti dengan penyejukan udara.

- Pembersihan Permukaan:

- Penjerukan: Gunakan larutan penjerukan asid sulfurik atau asid nitrik untuk membuang oksida dan skala yang terbentuk semasa rawatan haba atau kimpalan.

- Pembersihan Mekanikal: Pengisaran dan memberus adalah berkesan untuk menghilangkan bahan cemar permukaan, tetapi perlu berhati-hati untuk mengelakkan daripada membenamkan zarah besi, yang boleh menyebabkan kakisan.

Amalan Terbaik untuk Kimpalan dan Fabrikasi

- Kebersihan: Kekalkan persekitaran kerja yang bersih untuk mengelakkan pencemaran. Bahan cemar seperti sulfur, Fosforus, memimpin, dan zink boleh menyebabkan kecacatan kimpalan dan masalah kakisan.

- Perkakas: Gunakan alatan khusus untuk Aloi Nikel 52 untuk mengelakkan pencemaran silang daripada logam lain.

- Persekitaran Terkawal: Bila-bila boleh, melakukan kimpalan dan fabrikasi dalam persekitaran terkawal untuk meminimumkan kemasukan kekotoran.

- Latihan: Pastikan pengimpal dan fabrikasi dilatih secara khusus untuk mengendalikan aloi nikel tinggi untuk mencapai hasil terbaik.

Kesimpulan

Aloi Nikel 52 (UNS N14052) adalah bahan serba boleh yang terkenal dengan sifat pengembangan haba terkawalnya, menjadikannya sesuai untuk aplikasi yang memerlukan ketepatan, seperti dalam industri elektronik dan aeroangkasa. Ia menawarkan keseimbangan sifat mekanikal dan fizikal yang baik, menjadikannya sesuai untuk pelbagai aplikasi yang menuntut. Dengan mematuhi amalan terbaik dalam kimpalan dan fabrikasi, jurutera dan fabrikasi boleh memastikan hasil yang berkualiti tinggi dan prestasi yang boleh dipercayai dalam aplikasi yang dimaksudkan.