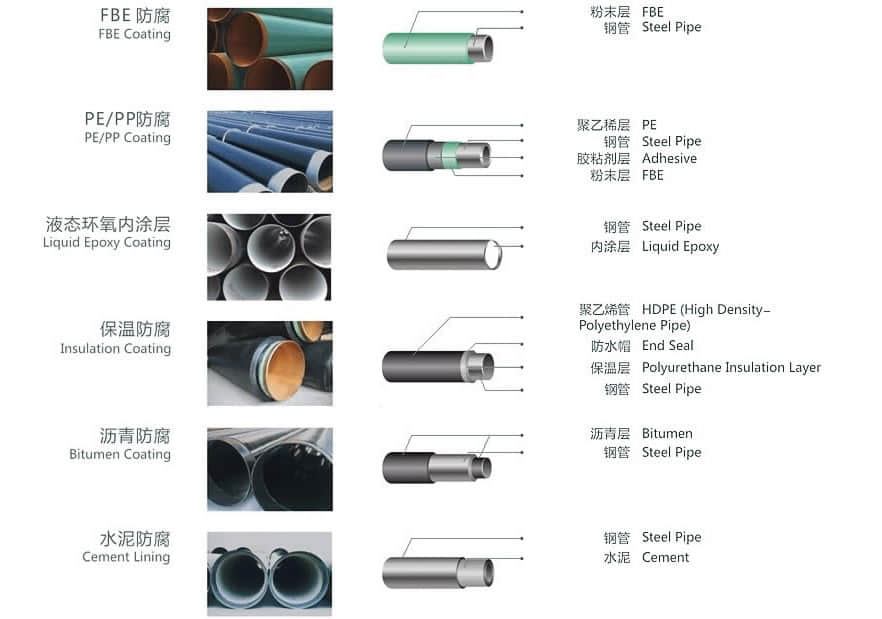

Tubo revestido FBE

O que é tubo revestido FBE?

Epóxi ligado por fusão (FBE) tubos revestidos são tubos de aço revestidos com uma camada protetora de epóxi ligado por fusão. Este revestimento é aplicado na superfície do tubo para evitar corrosão, aumentar a resistência mecânica, e prolongar a vida útil do tubo. Os revestimentos FBE são comumente usados na indústria de petróleo e gás, tubulações de água, e outras aplicações industriais devido à sua excelente adesão, durabilidade, e resistência a uma variedade de fatores ambientais.

Tipos de tubos revestidos com FBE

- Tubo revestido FBE de camada única:

- Descrição: Uma única camada de revestimento FBE é aplicada à superfície do tubo.

- Aplicativos: Adequado para condições moderadas onde a proteção de camada única é suficiente.

- Tubo revestido FBE de camada dupla:

- Descrição: Consiste em duas camadas de revestimento FBE. A primeira camada é uma camada resistente à corrosão, e a segunda camada fornece proteção mecânica.

- Aplicativos: Usado em ambientes mais exigentes onde é necessária proteção aprimorada.

- 3-Camada de polietileno (3LPE) Tubo Revestido:

- Descrição: Combina uma camada de FBE com um adesivo copolímero e uma camada externa de polietileno.

- Aplicativos: Fornece excelente proteção contra corrosão e resistência a danos mecânicos, ideal para tubulações enterradas e submersas.

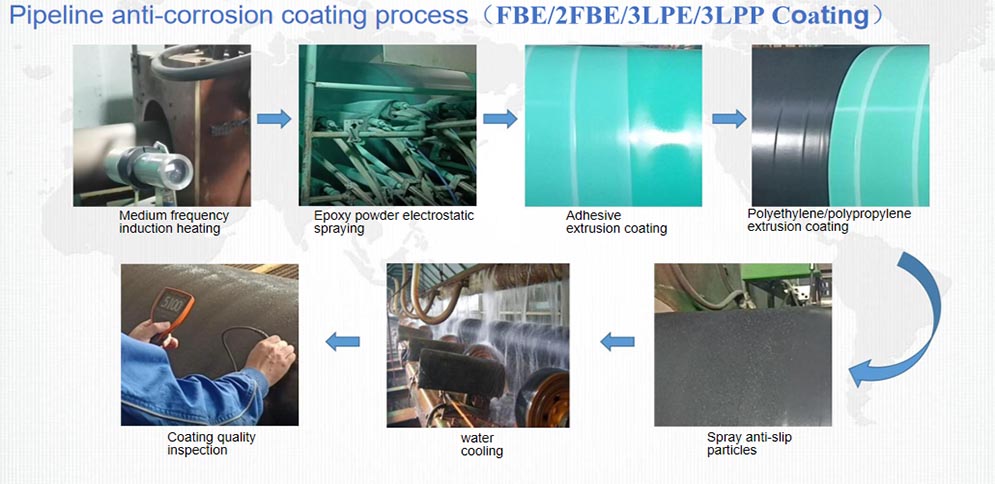

Processo de fabricação de tubo revestido FBE

- Fabricação de tubos:

- Os tubos de aço são fabricados através de processos como soldagem por resistência elétrica (ERW), soldagem por arco submerso (SERRA), ou produção de tubos sem costura.

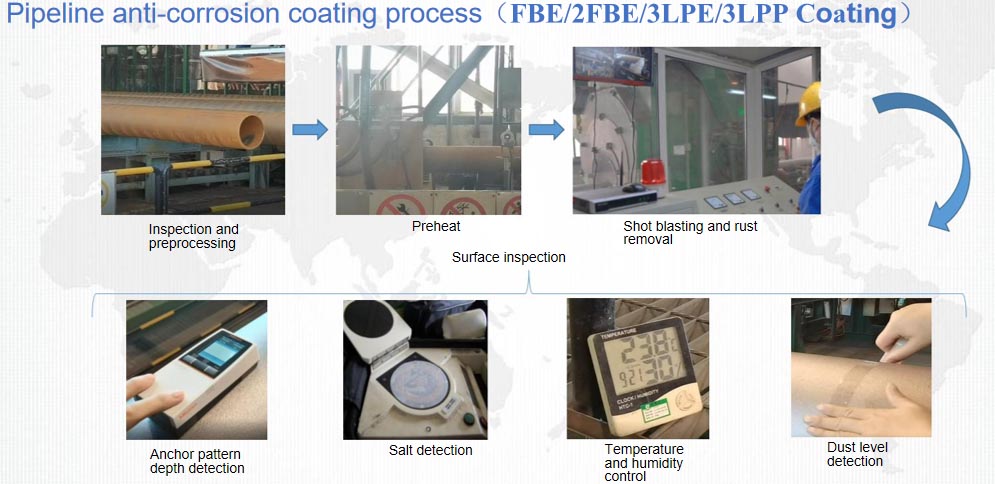

- Preparação de Superfície:

- A superfície do tubo é limpa para remover contaminantes, ferrugem, e carepa de laminação usando técnicas de jateamento abrasivo para atingir um nível de limpeza específico.

- Pré-aquecimento:

- O tubo limpo é pré-aquecido à temperatura necessária, normalmente entre 180°C e 250°C (356°F a 482°F), para se preparar para aplicação de revestimento.

- Aplicação de revestimento FBE:

- O pó FBE é aplicado na superfície aquecida do tubo usando uma pistola eletrostática ou processo de leito fluidizado.

- Cura:

- O revestimento FBE aplicado derrete e cura na superfície do tubo, formando uma camada protetora contínua e uniforme.

- Resfriamento:

- O tubo revestido pode esfriar, solidificando o revestimento epóxi e garantindo forte adesão à superfície do tubo.

O processo de aplicação do revestimento FBE

- Preparação de Superfície:

- Jateamento abrasivo para obter uma limpeza, superfície áspera (normalmente SA 2.5 ou limpeza com jato quase branco).

- A rugosidade da superfície é controlada para garantir a adesão adequada do epóxi.

- Pré-aquecimento:

- Aquecimento de tubos na faixa de temperatura especificada (180°C a 250 °C).

- Aplicação de Pó:

- Aplicação por pulverização eletrostática ou leito fluidizado de pó FBE na superfície quente do tubo.

- Fusão e Cura:

- O pó derrete e se funde à superfície do tubo, formando um revestimento uniforme.

- O revestimento pode curar, formando um disco, polímero reticulado.

- Resfriamento:

- O tubo revestido é resfriado, solidificando o revestimento FBE.

Vantagens do tubo revestido FBE

- Resistência à corrosão:

- Oferece excelente proteção contra corrosão, prolongando a vida útil do gasoduto.

- Adesão Forte:

- Os revestimentos FBE aderem fortemente à superfície do aço, garantindo proteção duradoura.

- Resistência Mecânica:

- Alta resistência ao impacto e à abrasão o tornam adequado para ambientes agressivos.

- Resistência Química:

- Resistente a vários produtos químicos, tornando-o versátil para diferentes aplicações.

- Facilidade de aplicação:

- Pode ser aplicado em uma única camada, reduzindo tempo e custos de aplicação.

- Segurança Ambiental:

- Os revestimentos FBE são ecologicamente corretos, não contendo solventes ou compostos orgânicos voláteis (COV).

Especificação

| Mkg/m | Espessura da camada em mm | ||||||||

| Classe A1 | Classe A2 | Classe A3 | Classe B1 | Classe B2 | Classe B3 | Classe C1 | Classe C2 | Classe C3 | |

| M ≤ 15 | 1,8 | 2,1 | 2,6 | 1,3 | 1,8 | 2,3 | 1,3 | 1,7 | 2,1 |

| 15 < M ≤ 50 | 2,0 | 2,4 | 3,0 | 1,5 | 2,1 | 2,7 | 1,5 | 1,9 | 2,4 |

| 50 < M ≤ 130 | 2,4 | 2,8 | 3,5 | 1,8 | 2,5 | 3,1 | 1,8 | 2,3 | 2,8 |

| 130 < M ≤ 300 | 2,6 | 3,2 | 3,9 | 2,2 | 2,8 | 3,5 | 2,2 | 2,5 | 3,2 |

| 300 < M | 3,2 | 3,8 | 4,7 | 2,5 | 3,3 | 4,2 | 2,5 | 3,0 | 3,8 |

| Observe: A espessura total necessária pode ser reduzida para tubos SAW em no máximo 10% na costura conjunta. Aula 1 e 2 para aplicações médias e leves (solo arenoso). Aula 3 – aplicação em condições extremas (solo rochoso) ou debaixo d’água. |

|||||||||

Espessura mínima do revestimento acabado

| Tamanhos de tubos (DO especificado) | Tabela de espessura mínima de revestimento (milímetros) |

| ≤ 10 3 /4” (273.1 milímetros) | 2.5 |

| > 12 3 /4” ( 323.9 milímetros) a ≤ 18” (457 milímetros) | 2.8 |

| > 20″ (508.0 milímetros) para ≤ 30″ (762 milímetros) | 3.0 |

| > 32″ (813.0 milímetros) | 3.3 |

ESPESSURA DO REVESTIMENTO FBE EM TUBOS DE AÇO

| DN (milímetros) | Pó epóxi (μm) | Camada adesiva (μm) | Mínimo. Espessura do revestimento (milímetros) | |

| Nível Comum (G) | Fortalecer o nível (S) | |||

| DN ≤ 100 | ≥120 | ≥170 | 1.8 | 2.5 |

| 100 < DN ≤250 | 2.0 | 2.7 | ||

| 250 < DN < 500 | 2.2 | 2.9 | ||

| 500 ≤DN < 800 | 2.5 | 3.2 | ||

| DN ≥ 800 | 3.0 | 3.7 | ||

Padrão

DE 30670-2012 Revestimentos de polietileno em tubos e conexões de aço

ISO 21809-1:2011 Indústrias de petróleo e gás natural — Revestimentos externos para dutos enterrados ou submersos usados em sistemas de transporte por dutos — Papel 1: Revestimentos de poliolefina (3-camada PE e PP de 3 camadas)

CAN CSA Z245.21 Revestimento externo de polietileno para tubo

NFA 49-710 Revestimento externo à base de polietileno de três camadas, Aplicação por Extrusão

SHELL DEP 31.40.30.31-CSPC Revestimento externo de polietileno e polipropileno para tubo de linha

Desempenho do tubo revestido FBE

- Proteção contra corrosão:

- Excelente resistência à umidade, produtos químicos, e condições do solo.

- Desempenho Mecânico:

- Alta resistência ao impacto garante durabilidade durante o transporte, manuseio, e instalação.

- Estabilidade Térmica:

- Mantém propriedades protetoras em uma ampla faixa de temperatura (-40°C a 85 °C).

- Adesão:

- A forte adesão à superfície do tubo evita o descolamento e garante proteção a longo prazo.

A vida útil do tubo revestido FBE

A vida útil dos tubos revestidos com FBE pode exceder 30-50 anos, dependendo de fatores como:

- Qualidade de Preparação de Superfície: A limpeza e preparação adequadas da superfície garantem adesão e desempenho ideais.

- Qualidade de aplicação de revestimento: A aplicação e a cura corretas do revestimento FBE são essenciais para a proteção a longo prazo.|

- Manutenção: A inspeção e manutenção regulares podem ajudar a identificar e resolver quaisquer problemas potenciais antecipadamente, prolongando a vida útil do gasoduto.

Conclusão

Os tubos revestidos com FBE oferecem uma solução robusta para proteger tubulações de aço contra corrosão e danos mecânicos. Sua versatilidade, combinado com excelentes características de desempenho, torna-os uma escolha ideal para diversas aplicações industriais. Entendendo os tipos, processo de fabricação, etapas do aplicativo, e as vantagens dos tubos revestidos com FBE podem ajudar na seleção do produto certo para necessidades específicas, garantindo confiabilidade e eficiência a longo prazo em sistemas de dutos.

Referências

- NACE Internacional: Padrões e diretrizes para proteção contra corrosão e aplicações de revestimento.

- Padrões ISO: Especificações para preparação de superfície e aplicação de revestimento.

- API (Instituto Americano de Petróleo): Padrões para materiais e revestimentos de dutos.

- Fichas Técnicas do Fabricante: Informações detalhadas sobre produtos específicos de revestimento FBE e procedimentos de aplicação.

Recursos Adicionais

- Corrosãopédia: Informações e artigos sobre métodos e materiais de controle de corrosão.

- Diário de Gasodutos e Gás: Notícias do setor e artigos técnicos sobre tecnologia de dutos.

- Revista de Desempenho de Materiais: Publicações sobre corrosão e proteção de materiais.

Aproveitando os benefícios dos tubos revestidos com FBE, as indústrias podem alcançar maior integridade do pipeline, custos de manutenção reduzidos, e vida útil prolongada, garantindo operação segura e eficiente em ambientes exigentes.