Tubulação de revestimento K55

Tubulação de revestimento K55

Introdução

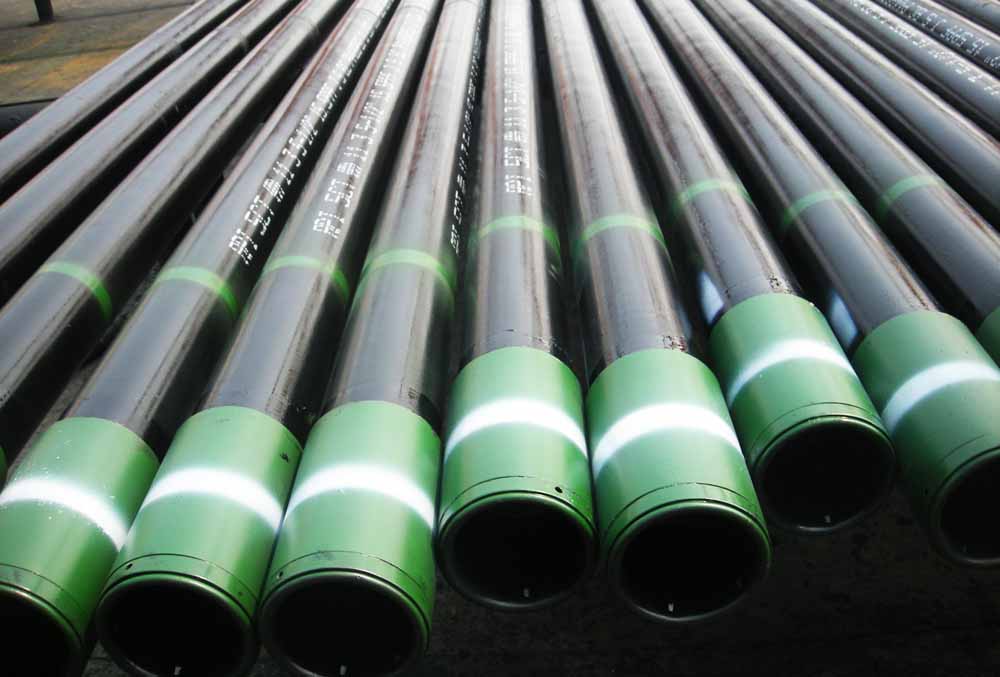

O tubo de revestimento K55 é um tipo de tubo de aço usado principalmente na indústria de petróleo e gás para a extração de hidrocarbonetos. Serve como um canal para transportar petróleo e gás dos reservatórios subterrâneos para a superfície. K55 é uma classe dentro da especificação API 5CT, conhecido por seu equilíbrio entre força e custo-benefício, tornando-o adequado para poços de profundidade média e ambientes de pressão moderada.

Especificações da API

Escopo

API 5CT especifica os requisitos para revestimentos e tubulações usados em poços de petróleo e gás. A tubulação de revestimento K55 foi projetada para atender a esses padrões, garantindo que ele possa suportar as pressões operacionais e as condições ambientais encontradas durante a perfuração e produção.

Composição Química

A composição química do tubo de revestimento K55 garante um equilíbrio de resistência, resistência, e soldabilidade. A composição química típica inclui:

| Elemento | Composição (%) |

|---|---|

| Carbono (C) | 0.28 máx. |

| Manganês (Mn) | 1.20 máx. |

| Fósforo (P) | 0.030 máx. |

| Enxofre (S) | 0.030 máx. |

| Silício (E) | 0.55 máx. |

Propriedades Mecânicas

As propriedades mecânicas da tubulação de revestimento K55 são projetadas para garantir durabilidade e confiabilidade sob diversas condições operacionais. As propriedades mecânicas típicas incluem:

- Resistência à tracção: 655-758 MPa (95-110 ksi)

- Força de rendimento: Mínimo 379 MPa (55 ksi)

- Alongamento: Mínimo 19% em 2 polegadas

Tamanhos de tubos

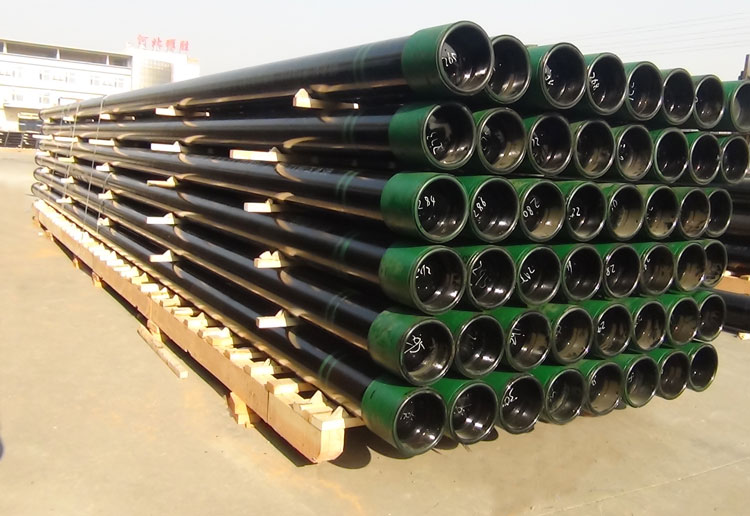

A tubulação de revestimento K55 está disponível em vários tamanhos para acomodar diferentes diâmetros e profundidades de furo de poço. Os tamanhos padrão são especificados pelo seu diâmetro externo (DE) e espessura da parede. Tamanhos comuns incluem:

- Diâmetro externo (DE): 4 1/2 polegadas para 20 polegadas

- Espessura da Parede: Varia de acordo com os requisitos da aplicação (por exemplo, 0.224 polegadas, 0.250 polegadas, etc.)

Detalhes técnicos, Dimensões, e tolerâncias

Dimensões

As dimensões da tubulação do revestimento K55 são especificadas pelo seu diâmetro externo (DE) e espessura da parede. Os tamanhos padrão atendem aos requisitos API 5CT. Dimensões comuns incluem:

- Diâmetro externo (DE): 4 1/2 polegadas para 20 polegadas

- Espessura da Parede: Varia de acordo com os requisitos da aplicação.

Tolerâncias

API 5CT descreve tolerâncias precisas para garantir que os tubos atendam aos padrões de qualidade e desempenho. Essas tolerâncias incluem:

- Diâmetro externo (DE): ±1% do DO especificado

- Espessura da Parede: ±12,5% da espessura de parede especificada

- Peso: ±10% do peso nominal por unidade de comprimento

Espessura da Parede & Tolerância

A espessura da parede da tubulação de revestimento K55 é crítica para seu desempenho em operações de perfuração e produção. As tolerâncias na espessura da parede garantem um desempenho consistente. As tolerâncias padrão incluem:

- Tolerância de espessura de parede: ±12,5% da espessura de parede especificada.

- Espessura Mínima da Parede: A espessura mínima da parede não deve ser inferior 87.5% da espessura nominal da parede especificada.

ESPECIFICAÇÕES DA TUBULAÇÃO DE REVESTIMENTO API/API 5CT K55

– Especificação & Tamanho da tubulação API 5CT K55

| DN | Ó. D. | Peso | C. T. | Finalizar processamento | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rosca de acoplamento não perturbada | Rosca de acoplamento perturbada | Classe de aço | |||||||||||

| em | milímetros | lb./pé. | lb./pé. | em | milímetros | H40 | J55 | L80 | N80 | C90 | T95 | P110 | |

| 2 3/8 | 2.38 | 60.3 | 4 | – | 0.167 | 4.24 | PU | PN | PN | PN | PN | PN | – |

| 4.6 | 4.7 | 0.19 | 4.83 | PNU | PNU | PNU | PNU | PNU | PNU | PNU | |||

| 5.8 | 5.95 | 0.254 | 6.45 | – | – | PNU | PNU | PNU | PNU | PNU | |||

| 6.6 | – | 0.295 | 7.49 | – | – | P | – | P | P | – | |||

| 7.35 | 7.45 | 0.336 | 8.53 | – | – | PU | – | PU | PU | – | |||

| 2 7/8 | 2.88 | 73 | 6.4 | 6.5 | 0.217 | 5.51 | PNU | PNU | – | – | – | – | – |

| 7.8 | 7.9 | 0.276 | 7.01 | – | – | – | – | – | – | – | |||

| 8.6 | 8.7 | 0.308 | 7.82 | – | – | PLB | PLB | PLBE | – | PLB | |||

| 9.35 | 9.45 | 0.34 | 8.64 | – | – | PLB | PLB | PLBE | – | PLB | |||

| 10.5 | – | 0.392 | 9.96 | – | – | PLB | PLB | PLB | – | PLB | |||

| 11.5 | – | 0.44 | 11.18 | – | – | – | – | PLB | – | ||||

| 3 1/2 | 3.5 | 88.9 | 7.7 | – | 0.216 | 5.49 | PN | PN | PN | PN | PN | PN | – |

| 9.2 | 9.3 | 0.254 | 6.45 | PNU | PNU | PNU | PNU | PNU | PNU | PNU | |||

| 10.2 | – | 0.289 | 7.34 | PN | PN | PN | PN | PN | PN | – | |||

| 12.7 | 12.95 | 0.375 | 9.52 | – | – | PNU | PNU | PNU | PNU | PNU | |||

| 14.3 | – | 0.43 | 10.92 | – | – | P | – | P | P | – | |||

| 15.5 | – | 0.476 | 12.09 | – | – | P | – | P | P | – | |||

| 17 | – | 0.53 | 13.46 | – | – | P | – | P | P | – | |||

| 4 | 4 | 102 | 9.5 | – | 0.226 | 5.74 | PN | PN | PN | PN | PN | PN | – |

| – | 11 | 0.262 | 6.65 | PU | PU | PU | PU | PU | PU | – | |||

| 13.2 | – | 0.33 | 8.38 | – | – | P | – | P | P | – | |||

| 16.1 | – | 0.415 | 10.54 | – | – | P | – | P | P | – | |||

| 18.9 | – | 0.5 | 12.7 | – | – | P | – | P | P | – | |||

| 22.2 | – | 0.61 | 15.49 | – | – | P | – | P | P | – | |||

| 4 1/2 | 4.5 | 114 | 12.6 | 12.75 | 0.271 | 6.88 | PNU | PNU | PNU | PNU | PNU | PNU | – |

| 15.2 | – | 0.337 | 8.56 | – | – | P | – | P | P | – | |||

| 17 | – | 0.38 | 9.65 | – | – | P | – | P | P | – | |||

| 18.9 | – | 0.43 | 10.92 | – | – | P | – | P | P | PLB | |||

| 21.5 | – | 0.5 | 12.7 | – | – | P | – | P | P | PLB | |||

| 23.7 | – | 0.56 | 14.22 | – | – | P | – | P | P | PLB | |||

| 26.1 | – | 0.63 | 16 | – | – | P | – | P | P | PLB | |||

| P —— Simples;N—— Rosca de acoplamento não perturbada;U —— Rosca de acoplamento perturbada; L —— Integral | |||||||||||||

– Especificação & Tamanho do invólucro API 5CT K55

| DN | Ó. D. | Peso | C. T. | Formulário de usinagem final | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Classe de aço | ||||||||||||

| em | milímetros | lb/pé | kg/m | em | milímetros | H40 | J55 | L80 | N80 | C90 | P110 | |

| K55 | T95 | |||||||||||

| 4 1/2 | 4.500 | 114.3 | 9.5 | 14.14 | 0.205 | 5.21 | PS | PS | – | – | – | – |

| 10.5 | 15.63 | 0.224 | 5.69 | – | PSB | – | – | – | – | |||

| 11.6 | 17.26 | 0.250 | 6.35 | – | PSLB | PLB | PLB | PLB | PLB | |||

| 13.5 | 20.09 | 0.290 | 7.37 | – | – | PLB | PLB | PLB | PLB | |||

| 15.1 | 22.47 | 0.337 | 9.56 | – | – | – | – | – | PLB | |||

| 5 | 5.000 | 127 | 11.5 | 17.11 | 0.220 | 5.59 | – | PS | – | – | – | – |

| 13 | 19.35 | 0.253 | 6.43 | – | PSLB | – | – | – | – | |||

| 15 | 22.32 | 0.296 | 7.52 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 18 | 26.79 | 0.362 | 9.19 | – | – | PLB | PLB | PLBE | PLB | |||

| 21.4 | 31.85 | 0.437 | 11.1 | – | – | PLB | PLB | PLB | PLB | |||

| 23.2 | 34.53 | 0.478 | 12.14 | – | – | – | – | PLB | – | |||

| 24.1 | 35.86 | 0.500 | 12.7 | – | – | – | – | PLB | – | |||

| 5 1/2 | 5.500 | 139.7 | 14 | 20.83 | 0.244 | 6.2 | PS | PS | – | – | – | – |

| 15.5 | 23.07 | 0.275 | 6.98 | – | PSLB | – | – | – | – | |||

| 17 | 25.3 | 0.304 | 7.72 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 20 | 29.76 | 0.361 | 9.17 | – | – | PLB | PLB | PLBE | PLB | |||

| 23 | 34.23 | 0.415 | 10.54 | – | – | PLB | PLB | PLBE | PLB | |||

| 26.8 | 39.88 | 0.500 | 12.7 | – | – | – | – | – | – | |||

| 29.7 | 44.2 | 0.562 | 14.27 | – | – | – | – | – | – | |||

| 32.6 | 48.51 | 0.625 | 15.88 | – | – | – | – | – | – | |||

| 35.3 | 52.53 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 38 | 56.55 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 40.5 | 60.27 | 0.812 | 20.62 | – | – | – | – | – | – | |||

| 43.1 | 64.14 | 0.875 | 22.22 | – | – | – | – | – | – | |||

| 6 5/8 | 6.625 | 168.28 | 20 | 29.76 | 0.288 | 7.32 | PS | PSLB | – | – | – | – |

| 24 | 35.72 | 0.352 | 8.94 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 28 | 41.67 | 0.417 | 10.59 | – | – | PLB | PLB | PLBE | PLB | |||

| 32 | 47.62 | 0.475 | 12.06 | – | – | PLB | PLB | PLBE | PLB | |||

| 7 | 7.000 | 177.8 | 17 | 25.3 | 0.231 | 5.87 | PS | – | – | – | – | – |

| 20 | 29.76 | 0.272 | 6.91 | PS | PS | – | – | – | – | |||

| 23 | 34.23 | 0.317 | 8.05 | – | PSLB | PLB | PLB | PLBE | – | |||

| 26 | 38.69 | 0.362 | 9.19 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 29 | 43.16 | 0.408 | 10.36 | – | – | PLB | PLB | PLBE | PLB | |||

| 32 | 47.62 | 0.453 | 11.51 | – | – | PLB | PLB | PLBE | PLB | |||

| 35 | 52.09 | 0.498 | 12.65 | – | – | PLB | PLB | PLBE | PLB | |||

| 38 | 56.55 | 0.540 | 13.72 | – | – | PLB | PLB | PLBE | PLB | |||

| 42.7 | 63.54 | 0.625 | 15.88 | – | – | – | – | – | – | |||

| 46.4 | 69.05 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 50.1 | 74.56 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 53.6 | 79.77 | 0.812 | 20.62 | – | – | – | – | – | – | |||

| 57.1 | 84.97 | 0.875 | 22.22 | – | – | – | – | – | – | |||

| 7 5/8 | 7.625 | 193.68 | 24 | 35.72 | 0.300 | 7.62 | PS | – | – | – | – | – |

| 26.4 | 39.29 | 0.328 | 8.33 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 29.7 | 44.2 | 0.375 | 9.52 | – | – | PLB | PLB | PLBE | PLB | |||

| 33.7 | 50.15 | 0.430 | 10.92 | – | – | PLB | PLB | PLBE | PLB | |||

| 39 | 58.05 | 0.500 | 12.7 | – | – | PLB | PLB | PLBE | PLB | |||

| 42.8 | 63.69 | 0.562 | 14.27 | – | – | PLB | PLB | PLB | PLB | |||

| 45.3 | 67.41 | 0.595 | 15.11 | – | – | PLB | PLB | PLB | PLB | |||

| 47.1 | 70.09 | 0.625 | 15.88 | – | – | PLB | PLB | PLB | PLB | |||

| 51.2 | 76.19 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 55.3 | 80.3 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 8 5/8 | 8.625 | 219.08 | 24 | 35.72 | 0.264 | 6.71 | – | PS | – | – | – | – |

| 28 | 41.62 | 0.304 | 7.72 | PS | – | – | – | – | – | |||

| 32 | 47.62 | 0.352 | 8.94 | PS | PSLB | – | – | – | – | |||

| 36 | 53.57 | 0.400 | 10.16 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 40 | 59.53 | 0.450 | 11.43 | – | – | PLB | PLB | PLBE | PLB | |||

| 44 | 65.48 | 0.500 | 12.7 | – | – | PLB | PLB | PLBE | PLB | |||

| 49 | 72.92 | 0.557 | 14.15 | – | – | PLB | PLB | PLBE | PLB | |||

| 9 5/8 | 9.625 | 244.48 | 32.3 | 48.07 | 0.312 | 7.92 | PS | – | – | – | – | – |

| 36 | 53.57 | 0.352 | 8.94 | PS | PSLB | – | – | – | – | |||

| 40 | 59.53 | 0.395 | 10.03 | – | PSLB | PLB | PLB | PLBE | – | |||

| 43.5 | 64.73 | 0.435 | 11.05 | – | – | PLB | PLB | PLBE | PLB | |||

| 47 | 69.94 | 0.472 | 11.99 | – | – | PLB | PLB | PLBE | PLB | |||

| 53.5 | 79.62 | 0.545 | 13.84 | – | – | PLB | PLB | PLBE | PLB | |||

| 58.4 | 86.91 | 0.595 | 15.11 | – | – | PLB | PLB | PLB | PLB | |||

| 59.4 | 88.4 | 0.609 | 15.47 | – | – | – | – | – | – | |||

| 64.9 | 96.58 | 0.672 | 17.07 | – | – | – | – | – | – | |||

| 70.3 | 104.62 | 0.734 | 18.64 | – | – | – | – | – | – | |||

| 75.6 | 112.5 | 0.797 | 20.24 | – | – | – | – | – | – | |||

| 10 3/4 | 10.750 | 273.05 | 32.75 | 48.74 | 0.279 | 7.09 | PS | – | – | – | – | – |

| 40.5 | 60.27 | 0.350 | 8.89 | PS | PSB | – | – | – | – | |||

| 15.5 | 67.71 | 0.400 | 10.16 | – | PSB | – | – | – | – | |||

| 51 | 75.9 | 0.450 | 11.43 | – | PSB | PSB | PSB | PSBE | PSB | |||

| 55.5 | 82.59 | 0.495 | 12.57 | – | – | PSB | PSB | PSBE | PSB | |||

| 60.7 | 90.33 | 0.545 | 13.84 | – | – | – | – | PSBE | PSB | |||

| 65.7 | 97.77 | 0.595 | 15.11 | – | – | – | – | PSB | PSB | |||

| 73.2 | 108.93 | 0.672 | 17.07 | – | – | – | – | – | – | |||

| 79.2 | 117.86 | 0.734 | 18.64 | – | – | – | – | – | – | |||

| 85.3 | 126.94 | 0.797 | 20.24 | – | – | – | – | – | – | |||

| 11 3/4 | 11.750 | 42 | 62.5 | 0.333 | 8.46 | PS | – | – | – | – | – | |

| 47 | 69.94 | 0.375 | 20.24 | – | – | – | – | – | – | |||

| 54 | 80.36 | 0.435 | 8.46 | – | – | – | – | – | – | |||

| 60 | 89.29 | 0.489 | 9.53 | – | – | – | – | – | – | |||

| 65 | 96.73 | 0.534 | 11.05 | – | – | – | – | – | – | |||

| 71 | 105.66 | 0.582 | 14.42 | – | – | – | – | – | – | |||

| 13 3/8 | 13.375 | 339.73 | 48 | 71.43 | 0.330 | 8.38 | PS | – | – | – | – | – |

| 54.5 | 81.1 | 0.380 | 9.65 | – | PSB | – | – | – | – | |||

| 61 | 90.78 | 0.430 | 10.92 | – | PSB | – | – | – | – | |||

| 68 | 101.19 | 0.480 | 12.19 | – | PSB | PSB | PSB | PSB | PSB | |||

| 72 | 107.15 | 0.514 | 13.06 | – | – | PSB | PSB | PSB | PSB | |||

| 16 | 16.000 | 406.4 | 65 | 96.73 | 0.375 | 9.53 | PS | – | – | – | – | – |

| 75 | 111.61 | 0.438 | 11.13 | – | PSB | – | – | – | – | |||

| 84 | 125.01 | 0.495 | 12.57 | – | PSB | – | – | – | – | |||

| 109 | 162.21 | 0.656 | 16.66 | – | P | P | P | – | P | |||

| 18 5/8 | 18.625 | 473.08 | 87.5 | 130.21 | 0.435 | 11.05 | PS | PSB | – | – | – | – |

| 20 | 20.000 | 508 | 94 | 139.89 | 0.438 | 11.13 | PSL | PSLB | – | – | – | – |

| 106.5 | 158.49 | 0.500 | 12.7 | – | PSLB | – | – | – | – | |||

| 133 | 197.93 | 0.635 | 16.13 | – | PSLB | – | – | – | – | |||

| P —— Simples;S——Tópico curto;L —— Fio longo;B —— Fio de contraforte;E—— Fio extremo | ||||||||||||

TOLERÂNCIA API 5CT K55

| Item | Tolerância Permitida | |

|---|---|---|

| Diâmetro externo | Corpo do tubo | D≤101,60mm±0,79mm |

| D≥114,30mm+1,0% | ||

| -0.50% | ||

Materiais e Fabricação

Materiais

A tubulação do revestimento K55 é feita de aço carbono, proporcionando um equilíbrio de força, resistência, e custo-benefício. O material é adequado para aplicações onde são necessárias resistência moderada e resistência ao colapso e pressão interna.

Fabricação

O processo de fabricação da tubulação de revestimento K55 envolve diversas etapas para garantir qualidade e desempenho:

- Siderurgia: O aço carbono de alta qualidade é produzido através de processos como forno elétrico a arco (EAF) ou forno de oxigênio básico (BOF).

- Formando: O aço é formado em formas cilíndricas usando processos como laminação sem costura ou soldagem.

- Tratamento térmico: Os tubos podem passar por processos de tratamento térmico, como normalização ou têmpera e revenido, para melhorar suas propriedades mecânicas..

- Acabamento: Os tubos são acabados para atingir a qualidade de superfície desejada, dimensões, e tolerâncias.

Testes

Para garantir a qualidade e o desempenho da tubulação de revestimento K55, vários testes são realizados de acordo com os requisitos API 5CT:

Teste Hidrostático

Um teste hidrostático é realizado para verificar os tubos’ capacidade de suportar pressão interna. Os tubos são preenchidos com água e pressurizados a um nível especificado para verificar vazamentos e integridade estrutural.

Testes Não Destrutivos (END)

Métodos de testes não destrutivos são usados para detectar defeitos internos e superficiais sem danificar os tubos. Os métodos comuns de END incluem:

- Teste ultrassônico: Ondas sonoras de alta frequência são usadas para detectar falhas internas.

- Inspeção de Partículas Magnéticas: Detecta defeitos superficiais e próximos à superfície usando campos magnéticos.

Testes Mecânicos

Testes mecânicos são realizados para verificar os tubos’ propriedades mecânicas, incluindo:

- Teste de tração: Mede a resistência à tração, força de rendimento, e alongamento.

- Teste de dureza: Verifica os níveis de dureza para garantir a conformidade com os limites especificados.

- Teste de achatamento: Verifica a capacidade do tubo de resistir à deformação sem rachar.

Tratamento térmico

Processos de tratamento térmico, como normalização ou têmpera e revenido, podem ser aplicados à tubulação de revestimento K55 para melhorar suas propriedades mecânicas e garantir desempenho consistente:

Normalizando

A normalização envolve aquecer os tubos a uma temperatura acima da temperatura crítica e depois resfriá-los ao ar.. Este processo refina a estrutura do grão, melhorando a resistência e a força.

Têmpera e Revenimento

A têmpera e o revenido envolvem o aquecimento dos tubos a uma alta temperatura, temperando-os em água ou óleo para esfriar rapidamente, e depois reaquecer a uma temperatura mais baixa para aliviar tensões e melhorar a tenacidade.

Conclusão

A tubulação de revestimento K55 é um componente crucial na perfuração e produção de poços de petróleo e gás. É fabricado para atender aos padrões API 5CT, garantindo qualidade, desempenho, e confiabilidade. Através de rigorosos processos de fabricação, dimensões e tolerâncias precisas, e testes abrangentes, A tubulação de revestimento K55 oferece desempenho confiável em vários ambientes de perfuração e produção.