Оцинкованная труба ASTM A53 ERW — это шедевр сбалансированной инженерии, эффективный в производстве., высокая производительность, и невероятно прочный. Придерживаясь самых строгих интерпретаций стандарта ASTM и превосходя международные стандарты, такие как JIS и EN., Наша компания поставляет продукт, который создан для длительного использования.

администратор

Когда вы выбираете наши оцинкованные квадратные полые профили, you aren't just buying steel; вы инвестируете в структурный фундамент, который с научной точки зрения оптимизирован по прочности, химически защищенный от элементов, и сертифицированы по самым строгим мировым стандартам.

Однако, 904L остается незаменимым выбором для сложных химических сред, где морская вода смешивается с восстанавливающими кислотами., или для застойных систем, где содержание меди может помочь противостоять определенным типам биокоррозии.. Более того, если приложение требует обширной холодной штамповки или предполагает криогенные условия, чистая аустенитная природа 904L обеспечивает уровень надежности, который не может гарантировать дуплексная структура..

В конечном счете, Труба 904L является свидетельством возможностей точного легирования.. Это материал, который принимает вызов самых агрессивных химических сред., обеспечивая срок службы, который намного превышает срок службы стандартных нержавеющих сталей. Осваивая хрупкий баланс никеля, хром, молибден, и медь, мы предоставляем канал, который так же надежен, как и физика, на которой он построен..

В развитии технических характеристик наших U-образных труб UNS N04400 ASTM B165, мы должны перейти от фундаментальной металлургии к сложному взаимодействию гидродинамики и долгосрочной структурной надежности внутри узла теплообменника..

В итоге, технический успех EN 10219 труба опирается на глубоко интегрированную связь между химическим составом (контролируется $text{Служить}$ на свариваемость и $text{П}/\текст{С}$ для прочности), производственный процесс (Холодная штамповка для повышения эффективности и упрочнения), и окончательные механические гарантии (предел текучести и энергия удара при низких температурах). Переход от S235 к S355J2H — это инженерный путь., предоставление ступенчатого спектра характеристик, позволяющего проектировщикам точно выбирать наиболее эффективный и безопасный материал для любой конкретной задачи строительства.. Присущая структурная эффективность формы полого сечения, в сочетании с превосходной свариваемостью и гарантированной прочностью этих $text{В}$ оценки, ensures their continued preeminence as the material of choice for the world's most vital structural works.

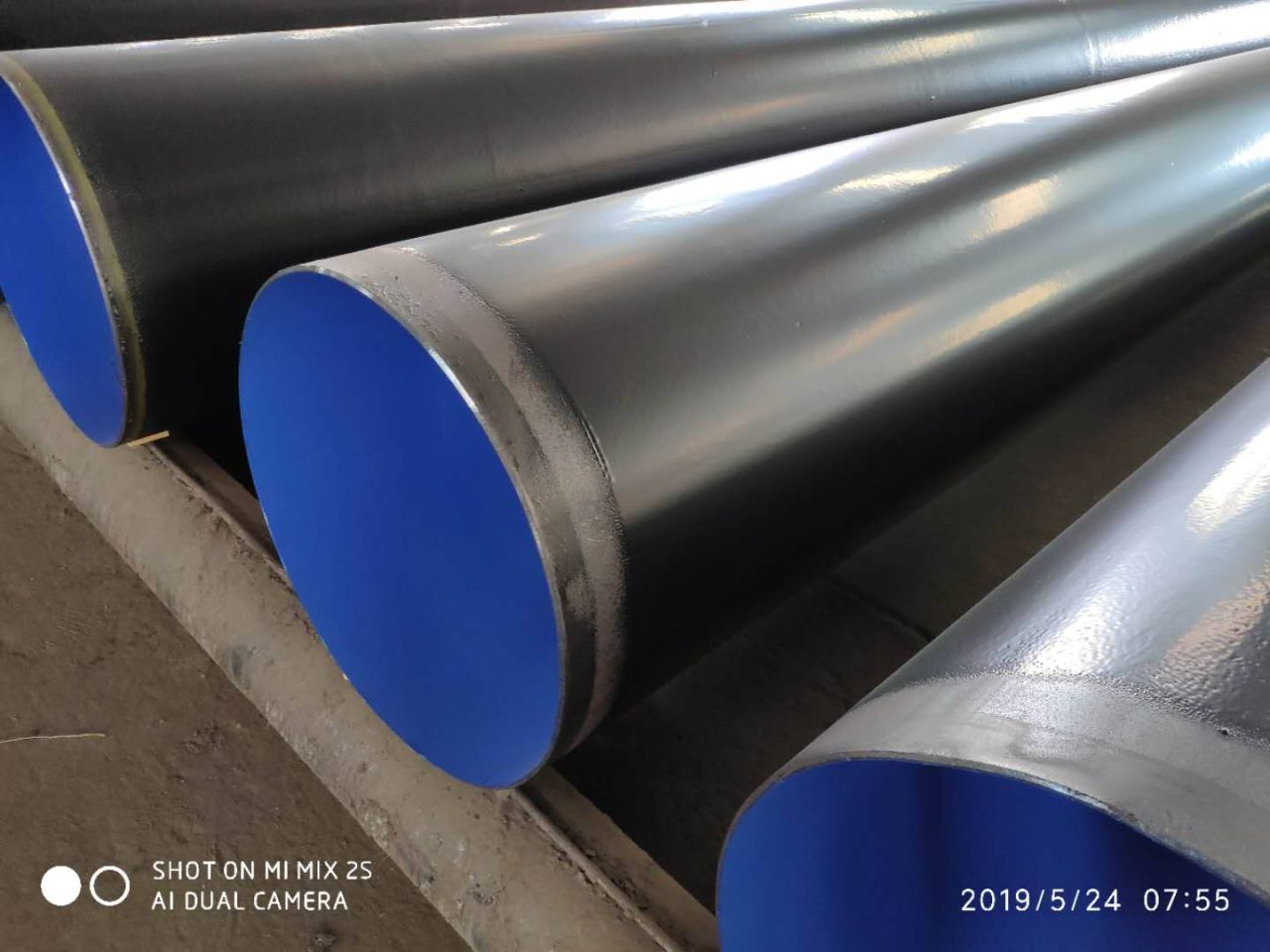

Труба SSAW из углеродистой стали API 5L представляет собой узкоспециализированную часть инженерной инфраструктуры., материальное решение, фундаментально определяемое не простыми размерными ограничениями или защитой от коррозии коммунального класса., но неустанным стремлением к высокой силе, надежная целостность сварного шва, и исключительная вязкость разрушения, все необходимое для обеспечения безопасности, непрерывный, и транспортировка углеводородов под высоким давлением, природный газ, или плотные жидкие суспензии на обширных геологических и экологических ландшафтах. В отличие от привычного

Инвестиции в стальные трубы SAW большого диаметра API 5L класса B — это не просто решение о закупках.; это стратегическая приверженность десятилетиям предсказуемой, транспортировка больших объемов жидкости, подтверждено самой строгой системой сертификации в мировой трубопроводной отрасли

График оцинкованной стали 40 Труба является архитектурной опорой традиционного транспорта жидкостей., проектное решение, настолько распространенное в инфраструктуре водопроводов, что его техническая сложность часто затмевается его простотой знакомства. Его продолжающееся доминирование, даже несмотря на современные полимерные и композитные альтернативы, является свидетельством оптимизированного баланса, достигнутого между сырьем, надежная прочность углеродистой стали и элегантный, самоотверженная электрохимия цинкового покрытия

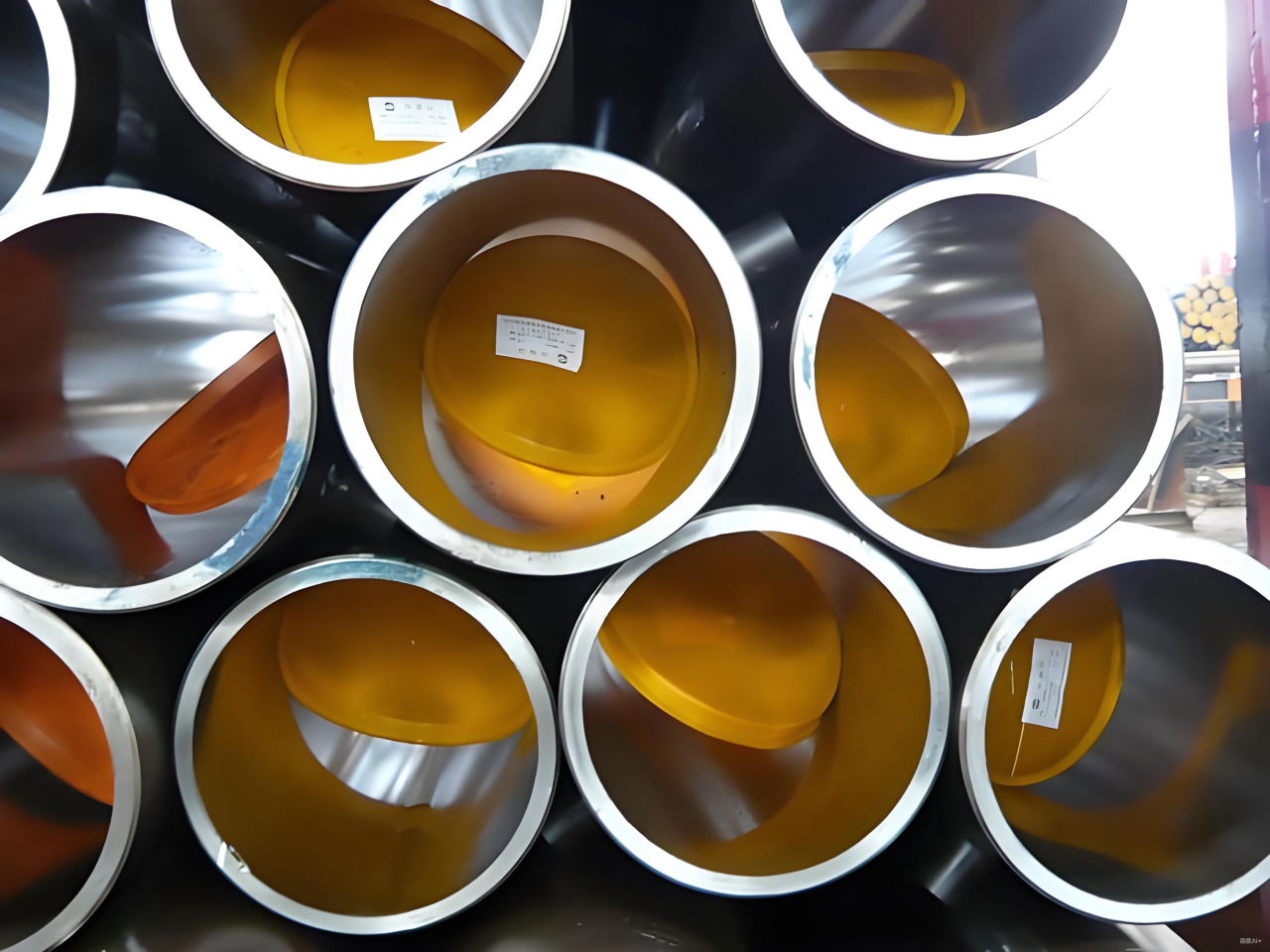

Труба заканчивается, которые оставлены без покрытия для облегчения сварки в полевых условиях., требуют специальной защиты для поддержания чистоты и целостности точно обработанных фасок. Концы защищены внутренними и внешними пластиковыми или металлическими заглушками для предотвращения физического повреждения., попадание влаги, и внутреннее загрязнение во время хранения и транспортировки. Для особенно длительного времени транспортировки, временный, легко удаляемый ингибитор коррозии может быть нанесен на голые стальные фаски для предотвращения поверхностной ржавчины, обеспечение подрядчику получения чистой, готовая к сварке поверхность. Этот последний логистический шаг завершает цикл обязательств Abtersteel., обеспечение того, чтобы высоконадежная труба X60M PSL2 3PE LSAW дошла до строительной площадки в таком же первозданном виде., сертифицированное состояние, в котором оно покинуло завод.

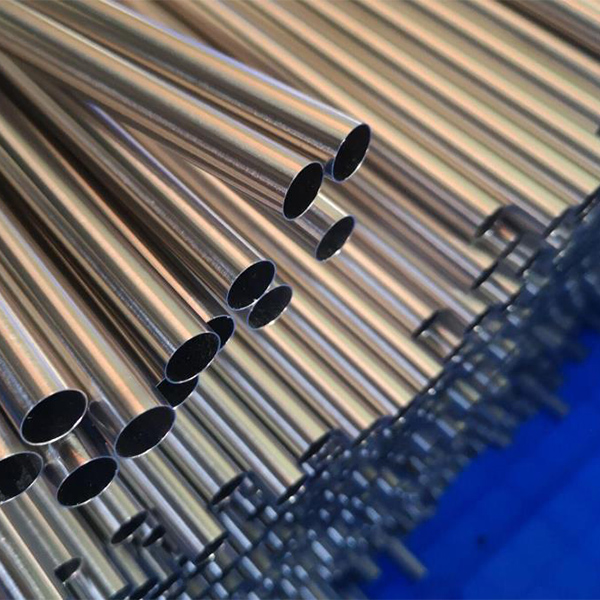

Дин 2391 Бесшовные трубы класса St45, поставляется в условиях НБК, представляет собой вершину прецизионного машиностроения из стальных труб.. Его превосходство является расчетным результатом передового металлургического контроля., суровая холодная пластичность, и тщательная термическая обработка. Его функциональное превосходство подтверждается доказанной способностью:

Дин 2391 Бесшовные трубы класса St45, поэтому, продукт выбора, где целостность размеров является не предпочтением, а предпосылкой безопасности и производительности. Его использование лежит в основе надежной работы чувствительных механических и жидкостных систем во всех аспектах современной промышленности., предоставление основополагающего компонента, который обеспечивает точность от этапа производства до десятилетий эксплуатации..

ASTM A519 Бесшовная стальная труба из почтенного хромомолибдена (Cr-mo) Марки сплавов — в частности 4130, 4140, 4142, 4145, и 4147

Хонингованные трубы для гидравлических цилиндров и соответствующие стальные трубы для гидравлических цилиндров

Стремление сформулировать всеобъемлющий, 3500-словесное изложение производства и инженерного значения труб из дуплексной нержавеющей стали ASTM A789/A789M марок UNS S31803, S32205, и S32750 – это не просто задача по составлению технических характеристик

Стальная труба API 5L класса X65 является кульминацией десятилетий металлургических исследований., обеспечение фундаментальной прочности, необходимой для современной энергетической сети. Еще, истинная мера его технических характеристик полностью зависит от выбора между PSL1 и PSL2.. Труба X65 PSL1 обеспечивает надежную, недорогое решение для стандартных приложений, serving as the industry's basic assurance of quality.

Синтез силы и геометрии: Научное исследование изгибов труб горячей индукции API 5L X52/X60

Современный магистральный трубопровод — кровеносная система глобальной энергетической экономики — представляет собой сложную сеть, определяемую материаловедением и точной инженерией.. Внутри этой сети, а изгиб трубы является критическим, нелинейный узел, в котором постоянная сила потока жидкости под высоким давлением соответствует жесткой необходимости изменения направления. Наш продукт, а API 5L X52 и X60 Гибка стальных труб с возможностью горячей индукции, доступен в решающих и радиусы, является воплощением современной термомеханической обработки, применяемой в высокопрочной металлургии.. Это высокотехнологичный фитинг, предназначенный для обеспечения как структурной целостности при экстремальных окружных нагрузках, так и минимальных гидравлических потерь., обеспечение долгосрочной эффективности и безопасности трубопроводов с высокими техническими характеристиками. Понимание этого продукта требует глубокого погружения в синергетические отношения между выбранными API 5Л марка стали, точная физика горячая индукционная гибка, и фундаментальные принципы машиностроения, регулирующие движение трубопроводов..

Металлургический двигатель: API 5L Высокопрочные низколегированные стали

Основа эффективности этих изгибов лежит в сложной химии и обработке материала. API 5Л спецификация трубопровода. Оценки и относятся к категории высокопрочных низколегированных. () стали, которые специально разработаны для того, чтобы выдерживать интенсивные нагрузки, присущие транспортировке природного газа., сырая масло, или продукты нефтепереработки на огромные расстояния. Число после «X»’ обозначает минимальный заданный Предел текучести в тысячах фунтов на квадратный дюйм (), фундаментальный параметр, который напрямую определяет максимально допустимое рабочее давление и, следовательно, требуемая толщина стенки трубы.

Научные достижения в этих сталей является способность достигать высокого предела текучести— () и () соответственно - без металлургических штрафов, обычно связанных с высокопрочными материалами., например, плохая свариваемость или пониженная вязкость разрушения.. Этот баланс поддерживается тщательным микролегирование. Отслеживайте добавление таких элементов, как Ниобий (), Ванадий (), и Титан (), часто на общую сумму менее состава, являются ключевыми. При обработке стали, эти микросплавные элементы образуют мельчайшие осадки () и ограничивают рост кристаллических зерен, что приводит к исключительно мелкозернистой микроструктуре. Этот очистка зерна является основным научным механизмом, который одновременно повышает предел текучести и сохраняет низкотемпературную Прочность по Шарпи с V-образным надрезом что важно для сопротивления хрупкому разрушению, особенно в холодных условиях или при кратковременной нагрузке.

Более того, а Углеродный эквивалент () этих сталей строго контролируется, чтобы оставаться на низком уровне.. Низкий является химической необходимостью, поскольку обеспечивает превосходные свойства материала. сварка, минимизация риска образования хрупких мартенситных структур в Зона термического воздействия () при полевых сварочных работах. Выбор между Х52 и Х60 стоит., поэтому, точное инженерное решение — рассчитанное влияние прочности материала на оптимизацию толщины стенки на основе расчетного окружного напряжения, руководствуясь нормами проектирования трубопроводов, такими как . Прочность металла позволяет конструктору добиться желаемой выдерживаемости давления с минимальным количеством стали., что приводит непосредственно к снижению материальных затрат, меньший вес доставки, и повышенная простота установки, и все это при сохранении контролируемого Отношение текучести к пределу прочности ( соотношение) гарантировать достаточную пластичность и деформационную способность до разрушения.

Физика формации: Горячая индукционная гибка и контроль микроструктуры

Создание точного изгиба трубы из высокопрочных сталь не может быть надежно получена путем простой холодной гибки; материал будет проявлять чрезмерную упругость, зарождение трещины, и неконтролируемые геометрические искажения. Необходимая технология – это Горячая индукционная гибка, специализированный термомеханический процесс который основан на точном применении электромагнитной энергии и механической силы.

Научное ядро этого процесса локальный нагрев. Прямая труба монтируется в гибочную машину., а узкая индукционная катушка окружает зону изгиба. При пропускании через катушку переменного тока высокой частоты, он генерирует мощное переменное магнитное поле. Это поле, по закону индукции Фарадея, генерирует большие вихревые токи внутри стенки трубы, вызывая быстрое и локализованное Джоулево отопление. Зона гибки быстро и избирательно нагревается до точной температуры., обычно между и — диапазон безопасно выше температура трансформации, придание материалу высокой пластичности и легкости формования.

Пока узкая полоса трубы раскалена, прикладывается постоянная механическая сила, медленно проталкивать трубу через змеевик при приложении изгибающего момента. Это контролируемое, постоянное приложение силы заставляет нагретую зону пластически деформироваться вокруг точки поворота., формируя нужный радиус. Этот процесс не просто формирует; это быстрый, локализованный термическая обработка. Скорость охлаждения сразу после змеевика имеет решающее значение., часто контролируется распылением воздуха или воды. Этот тщательно управляемый тепловой цикл предназначен для предотвращения двух одновременных отказов.: первый, огрубление зерна при высоких температурах, что привело бы к катастрофической потере прочности; и второй, образование твердых, хрупкие микроструктуры при быстром охлаждении. Контролируя скорость охлаждения, Целью процесса является сохранение или даже улучшение мелкозернистой структуры, заложенной в оригинале. исходный материал, обеспечение того, чтобы готовый изгиб сохранял заданные или предел текучести и необходимые прочность.

Геометрическая задача состоит в том, чтобы управлять распределение деформации. Когда труба гнется, материал внешней дуги () находится в напряжении, ведущий к утончение толщины стенки, в то время как внутренняя дуга () сжат, вызывая утолщение толщины стенки. Прореживание в экстрадосах является наиболее критической областью., поскольку это представляет собой локальное снижение емкости сдерживания давления. Точность индукционного процесса, включая применение внутреннего давления или оправок, имеет решающее значение для минимизации этого утончения и обеспечения того, чтобы окончательное уменьшение толщины стенки оставалось в строгих пределах. (обычно к ) предписано трубопроводными кодексами и стандартами, такими как АСМЭ Б31.8 и специальный стандарт индукционной гибки, АСМЭ Б16.49. Любое неконтролируемое отклонение здесь ставит под угрозу запас прочности всей системы..

Геометрия, Гидравлика, и механика: Роль 5D, 8Д, и 10D соотношения

Спецификация и изгибы - где радиус () пять, восемь, или в десять раз больше номинального диаметра (), соответственно — является прямым отражением оптимизации баланса между гидравлическим КПД и механическим напряжением..

Из Гидротехника перспектива, размер радиуса изгиба напрямую влияет на характеристики потока. Более крутые изгибы () вызвать больший вторичный поток (закрученные или спиральные модели потока) и выше локализованного турбулентность. Эта турбулентность приводит к еще большему падение давления через изгиб и требует более высокой энергии накачки для поддержания скорости потока.. Наоборот, больший радиус ( и ) облегчить более плавный, более ламинарный перенаправление потока. The изгиб часто выбирается по наибольшему диаметру, трубопроводы с наивысшей скоростью потока, поскольку это сводит к минимуму рассеивание энергии и снижает риски внутренней эрозии/коррозии, связанные с разделением потока.. Выбор, поэтому, напрямую влияет на эксплуатационные расходы и эффективность всего трубопровода на протяжении всего срока его службы..

Из Машиностроение точка зрения, радиус определяет серьезность концентрации напряжений. Более плотный изгиб приводит к более высокому Фактор усиления напряжения () и ниже коэффициент гибкости по сравнению с сгибать. Концентрация обруч стресс, осевое напряжение, и изгибающие моменты на экстрадосах и флангах изгиб требует большей местной механической целостности. Использование высокодоходных материал в плотной упаковке радиус часто необходим для обеспечения того, чтобы совокупные эксплуатационные и изгибающие напряжения не превышали предел текучести материала., даже после учета уменьшения толщины стенки, свойственного процессу формования. The АСМЭ Б31 коды обеспечивают математическую основу для расчета точных ограничений напряжения на основе этих геометрических соотношений и Свойства материала, обеспечение количественного коэффициента безопасности для всего спектра предлагаемой продукции.

Возможность создавать эти три различных радиуса с помощью процесса горячей индукции, каждый из которых требует точной настройки схемы нагрева катушки., скорость формирования, и скорость охлаждения — демонстрирует необходимое техническое мастерство. Например, формирование изгиб требует гораздо больше времени, более щадящее термическое применение, чем сгибать, требование более расширенной зоны контролируемого нагрева для достижения более широкого радиуса без появления геометрических аномалий, таких как сморщивание или чрезмерная овальность.

Сертификация, Контроль качества, и целостность конечного продукта

Окончательное доказательство эффективности индукционный изгиб заключается в его соответствии строгим протоколам и стандартам контроля качества., главный среди которых последний Гидростатические испытания. Каждый готовый изгиб подвергается внутреннему давлению, значительно превышающему максимальное предполагаемое рабочее давление. (), напряжение металла выше его номинального предела текучести. Это окончательный финал шаг, обеспечение доказательства того, что материал не имеет критических дефектов и что толщина стенки сохранена., даже при самых тонких экстрадосах, достаточно, чтобы выдержать расчетное давление.

Помимо гидростатических испытаний, всесторонний Неразрушающая оценка () обязательно. Ультразвуковой контроль () используется для отображения профиля толщины стенки по всему изгибу, проверка того, что прореживание в экстрадосах остается в пределах кода. Магнитопорошковый контроль () или Проверка пенетранта жидкостью () выполняется на внутренних и внешних поверхностях для поиска микроскопических поверхностных дефектов или трещин, которые могли возникнуть во время суровых термических и механических циклов индукционного процесса..

Конечный продукт, поэтому, является интегрированным компонентом, в котором используется высокопрочная металлургия API 5L X52/X60 идеально соответствует контролируемой теплофизике Горячая индукционная гибка. Получившаяся фурнитура, со своими проверенными 5Д, 8Д, или 10Д геометрия, гарантировать, что трубопровод может быть построен с уверенностью, максимизация пропускной способности и минимизация требований к техническому обслуживанию при соблюдении самых строгих стандартов безопасности и инженерных стандартов, регулирующих инфраструктуру транспортировки энергии по всему миру..

Краткое описание технических характеристик продукта: API 5L X52/X60 Горячие индукционные изгибы труб

Создано для экстремальных условий: Комплексное исследование стальных труб котлов и теплообменников JIS G3461

В обширном, взаимосвязанный мир промышленного производства электроэнергии и термической обработки, котел является наиболее важным компонентом, печь высокого давления, в которой энергия тепла преобразуется в полезную энергию. Целостность всей этой операции зависит от невидимой производительности тысяч футов **котельных труб**.. Это не просто каналы для воды или пара.; это сложные устройства теплопередачи, которые должны одновременно выдерживать огромное внутреннее давление., агрессивный внешний тепловой поток, суровое термоциклирование, и неустанный, замедленная угроза **деформации ползучести**. Чтобы обеспечить безопасность, надежность, и глобальная взаимозаменяемость в этой среде с высокими ставками, **Японский промышленный стандарт (ОН) G3461** представляет собой узкоспециализированный и строгий набор спецификаций для **трубок котлов и теплообменников из углеродистой стали**.. Этот стандарт является техническим соглашением, диктуя точную материаловедение, точность изготовления, и обязательное тестирование.

Путешествие в JIS G3461 — это глубокое погружение в инженерные компромиссы, необходимые для выживания в экстремальных условиях.. В то время как другие стандарты, например JIS G3454, разобраться с трубопроводами под давлением, G3461 работает на другом уровне проверки.. Основное внимание уделяется материалам, выполняющим функцию *теплообмена*., это означает, что стенка трубы должна выдерживать резкий температурный градиент. Эта критическая функция диктует строгие требования, предъявляемые к классам стандарта — **STB. 340, СТБ 410, и СТБ 510** — каждая вариация на тему., оптимизирован для отдельных зон внутри котла, от умеренного нагрева экономайзера до интенсивного, среда с повышенным давлением в секциях испарителя и пароперегревателя. Понимание требований G3461 означает понимание самой основы современной тепловой энергетики..

я. Область применения стандарта: Объем, Контекст, и классификация

Обозначение **JIS G3461**, с **STB** (Стальной трубчатый котел) идентификатор, определяет необходимые критерии для стальных труб, используемых для передачи тепла при повышенных температурах., обычно до практического предела около $450^\circ\text{C}$ к $500^\circ\text{C}$ для углеродистой стали, в значительной степени зависит от внутреннего давления и применяемых конкретных норм проектирования. (такие как ASME). Выше этого порога, металлургические факторы, такие как **графитизация** (осаждение углерода, приводящее к хрупкому разрушению) и ускоренная ползучесть обусловливают необходимость применения низколегированных хромомолибденовых сплавов. (Cr-mo) стали, которые регулируются соответствующим стандартом, Он G3462.

Три основных класса G3461 определяются их минимальным гарантированным пределом прочности на разрыв в мегапаскалях. ($\text{MPa}$):

- СТБ 340: Низкая степень прочности, предпочтителен для экономайзеров и некритических теплообменников с умеренными температурами и давлениями., высокая пластичность имеет приоритет для простоты манипулирования и намотки.

- СТБ 410: Рабочая лошадка стандарта. Эта средняя сила обеспечивает превосходный баланс давления., высокотемпературная производительность, и разумная свариваемость, что делает его повсеместным в стенках испарителей и трубопроводах котлов общего назначения..

- СТБ 510: Самая прочная марка углеродистой стали., часто выбирается, когда расчетное давление чрезвычайно велико, позволяет получить более тонкую стенку и максимизировать эффективность теплопередачи, хотя требует высочайшего уровня контроля во время сварки и изготовления из-за повышенного содержания углерода..

Стандарт обеспечивает не только прочность, но также однородность размеров и однородность материала., что имеет первостепенное значение, когда необходимо беспрепятственно соединить сотни или тысячи одинаковых трубок., расширенный, или приварены к коллекторным барабанам и трубным решеткам. Без жесткого соблюдения этих спецификаций, сложная динамика потока и распределение тепла внутри котла станут непредсказуемыми, потенциально может привести к катастрофическому провалу.

| Параметр | Спецификация | Охваченные оценки |

|---|---|---|

| Стандартное имя | Трубы для котлов и теплообменников из углеродистой стали | СТБ 340, СТБ 410, СТБ 510 |

| Обозначение | ОН G3461 (СТБ) | |

| Основная функция | Теплопередача и сдерживание давления до $\approx 500^\circ\text{C}$ | |

| Типичное применение | Экономайзеры, Водонапорные трубы, Испарители, Перегреватели низкого давления | СТБ 340 (Нижний P/T), СТБ 410 (Общий П/Т), СТБ 510 (Высокий P/T) |

II. Метод изготовления: Целостность корпуса трубки

Метод производства является основой целостности трубки и в соответствии с JIS G3461 подразделяется на два процесса.: **Бесшовный (С)** и **Электросварная сварка (ВПВ) (Э)**. Выбор между этими двумя зависит от условий эксплуатации., особенно риск, связанный с разрушением сварного шва под напряжением.

Бесшовные трубы (С): Стандарт высокой критичности

Бесшовные трубы изготавливаются из цельного металла., цилиндрическая заготовка, которую нагревают и прокалывают для создания полой оболочки, который затем прокатывают и часто подвергают холодной вытяжке для достижения окончательного размера и толщины стенки.. Отсутствие какого-либо слияния или соединения обеспечивает непрерывность, однородная металлическая структура без металлургических несплошностей, свойственных сварному шву.. Это критически важно для трубок, подвергающихся самым высоким внутренним давлениям и **циклическим термическим нагрузкам**., например, в паровых барабанах или водяных стенках печей, где дефект может быстро перерасти в сбой. Бесшовный процесс позволяет конечному продукту иметь превосходную устойчивость к **разрушению при ползучести**., поскольку напряжение распределяется равномерно по всей окружности. Бесшовные трубы, изготовленные в соответствии со спецификациями G3461, проходят обязательную окончательную термическую обработку — обычно **нормализацию** для труб с горячей отделкой или **отжиг** для труб с холодной отделкой — для снятия внутренних напряжений и восстановления оптимальной микроструктуры для длительной эксплуатации при высоких температурах..

Трубы, сваренные электрическим сопротивлением (Э): Точность и экономичность

Трубы ERW производятся из непрерывной стальной полосы. (Овца), который подвергается холодной штамповке в форме трубки. Края соединяются высокочастотным электрическим током и давлением., сплавление их без добавления присадочного металла. Современные процессы ВПВ строго контролируются и позволяют достичь исключительной точности размеров., особенно по толщине стенок. Эта точность иногда предпочтительна в некритических теплообменниках, таких как экономайзеры, где приоритет незначителен., однородные стенки для максимальной теплопередачи. Однако, потому что присутствует сварной шов, стандарт требует строгой проверки. Это включает в себя обязательную **нормализацию** зоны сварки после сварки, чтобы обеспечить эквивалентность зеренной структуры в этой области основному металлу., с последующим интенсивным неразрушающим контролем, чтобы гарантировать, что сварной шов не имеет дефектов или непроваров..

| Тип | Обозначение | Процесс | Обязательная термическая обработка |

|---|---|---|---|

| Бесшовный | С | Горячий пирсинг, прокатка, (опционально холодное волочение) | Нормализация (Горячий) или отжиг (Холоднообработанный) |

| ВПВ | Э | Холодная штамповка, Высокочастотная сварка | Нормализация/снятие напряжений сварного шва и прилегающей ЗТВ |

*Примечание: Термическая обработка имеет решающее значение для достижения заданных механических свойств., снять остаточное напряжение, и обеспечить микроструктурную стабильность для характеристик ползучести при высоких температурах..

Iii. Химический состав: Баланс между силой и честностью

Химический рецепт стали JIS G3461 не является произвольным.; это оптимизированная формула, разработанная для максимизации желаемых свойств при минимизации вредных.. Состав должен обеспечивать необходимую прочность при повышенных температурах., предотвратить выход из строя высокотемпературных механизмов, и сохранять превосходную **свариваемость** — важную характеристику соединений труб с трубными решетками..

Первичные элементы контролируются, чтобы создать различия между оценками.. Содержание углерода ($\text{C}$) является единственным наиболее важным фактором, определяющим силу, незначительно увеличивается по сравнению с STB 340 на СТБ 510 для достижения более высоких свойств растяжения. Однако, это требует компромисса: более высокое содержание углерода усложняет сварку в полевых условиях, повышение риска образования хрупких микроструктур в зоне термического влияния (ЗТВ) если строгий предварительный- и послесварочная термообработка..

Основная роль **Марганца ($\text{Mn}$) и кремний ($\text{Si}$)** включают раскисление при выплавке стали, уточнение зернистой структуры, и повышение силы. Марганец также имеет решающее значение для противодействия воздействию серы., улучшение горячей пластичности стали. Наоборот, концентрация примесей—**Фосфор ($\text{P}$) и сера ($\text{S}$)**— строго ограничен низким максимумом ($\le 0.035\%$). Это ограничение не подлежит обсуждению для котельных труб., поскольку эти элементы легко сегрегируют по границам зерен, резко снижая ударную вязкость и ускоряя высокотемпературное охрупчивание, тем самым подрывая сопротивление трубы ползучести и тепловым нагрузкам.. Низкие пределы обеспечивают чистоту материала и предсказуемую производительность в течение многих десятилетий расчетного срока службы трубки..

| Оценка | $\text{C}$ (Макс) | $\text{Si}$ (Макс) | $\text{Mn}$ | $\text{P}$ (Макс) | $\text{S}$ (Макс) |

|---|---|---|---|---|---|

| СТБ 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| СТБ 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| СТБ 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Примечание: Минимальное содержание марганца имеет решающее значение для прочности.; строгие максимальные ограничения P и S необходимы для обеспечения бесперебойной работы при высоких температурах..

IV. Механические свойства: Мера выносливости

Механические свойства определяют устойчивость материала к давлению и деформации.. Указанные минимальные значения ** прочности на растяжение. ($\sigma_{ts}$)**, **Предел текучести/прочность ($\sigma_{y}$)**, и **Удлинение** являются основными критериями, определяющими выбор трубы для конкретного места в котельной системе..

**Предел текучести** — наиболее важный показатель для инженеров-конструкторов., так как он устанавливает максимально допустимое напряжение. Согласно требованиям норм проектирования, напряжение рабочего давления должно поддерживаться на уровне, составляющем часть предела текучести, чтобы труба оставалась в диапазоне упругости на протяжении всего срока службы.. При заданном внутреннем давлении, превосходный предел текучести **STB 410** через СТБ 340, или **СТБ 510** через СТБ 410, позволяет инженеру-проектировщику указать **более тонкую толщину стенки**. Это экономит материал, снижает вес, и значительно улучшает наиболее важную функцию трубки: передача тепла от стороны огня к стороне воды. Более тонкая стенка означает меньшее сопротивление тепловому потоку., повышение теплового КПД котла.

**Удлинение**, мера **пластичности** материала, одинаково важно. Это обеспечивает гарантию того, что труба не выйдет из строя хрупким образом при ударе или во время интенсивных процессов формования, необходимых при изготовлении котла., например, развальцовка или расширение концов труб для создания герметичного механического соединения с трубной решеткой. Как и ожидалось, более высокие классы прочности (СТБ 410 и СТБ 510) демонстрируют немного более низкую минимальную пластичность, чем STB 340, отражая неотъемлемый компромисс между прочностью и гибкостью в металлургии углеродистой стали..

| Оценка | Предел прочности (Мин.) $\text{N/mm}^2 (\text{MPa})$ | Предел текучести/прочность (Мин.) $\text{N/mm}^2 (\text{MPa})$ | Удлинение (Мин.) (Зависит от тестового образца) |

|---|---|---|---|

| СТБ 340 | 340 | 175 | $25\%$ |

| СТБ 410 | 410 | 215 | $22\%$ |

| СТБ 510 | 510 | 285 | $18\%$ |

*Примечание: Значение удлинения сильно зависит от толщины и конкретного образца для испытаний. (Нет. 4, Нет. 5, Нет. 11, Нет. 12) используется в соответствии со стандартом.

В. Размерные допуски: Непреложная геометрия теплопередачи

Соблюдение точных допусков на размеры в стандарте JIS G3461 — это не просто вопрос эстетики или простоты сборки.; оно неразрывно связано с **сроком ползучести** и **тепловым КПД**. Стандарт требует чрезвычайно строгого контроля как наружного диаметра, так и (ИЗ) и толщина стенки (ВТ).

Критичность допуска по толщине стенки

Для котельной трубы, допуск **толщины стенки** является наиболее важным геометрическим параметром.. Поскольку напряжение обратно пропорционально толщине, любая секция трубки, которая тоньше указанной, будет испытывать более высокое локализованное напряжение., ускорение медленного процесса деформации ползучести. Если отрицательный допуск слишком велик (Т.е., трубка слишком тонкая), расчетный срок службы может быть серьезно нарушен, что приводит к преждевременному выходу из строя и образованию опасных горячих точек. Поэтому, G3461 определяет жесткие ограничения, часто ограничивая отрицательную толерантность намного меньше, чем положительную толерантность - иногда всего лишь $\pm 10\%$ номинальной массы, или даже строго положительная толерантность (например, $+15\%$ к $-0\%$) для высокого риска, трубки высокого давления, гарантия минимальной толщины всегда присутствует.

Внешний диаметр и прямолинейность

**Наружный диаметр (ИЗ)** толерантность имеет решающее значение для соответствия. Трубы должны иметь точный размер, чтобы соответствовать просверленным отверстиям коллекторных барабанов и трубных решеток.. Слишком свободный допуск препятствует формированию надежного, герметичный **расширенный шов**. Допуск на наружный диаметр часто указывается как фиксированное абсолютное значение для меньших диаметров., обеспечение высокой точности. **Прямолинейность** и **овальность** (овальность) также строго контролируются, чтобы обеспечить правильную намотку трубок., согнутый, и вставляются в сложные пучки теплообменников с помощью автоматизированного оборудования без привязки..

| Измерение/процесс | Внешний диаметр (ИЗ) Толерантность | Толщина стены (ВТ) Толерантность (Типичный) |

|---|---|---|

| Бесшовный (Горячий) | $\pm 1\%$ ОД, или $\pm 0.5 \text{ mm}$ (Меньшие размеры) | $+15\%$ / $-12.5\%$ |

| Бесшовный (Холоднообработанный) / ВПВ | $\pm 0.3 \text{ mm}$ к $\pm 0.5 \text{ mm}$ (Более жесткий контроль) | $\pm 10\%$ |

| Прямолинейность | Максимальное отклонение | $1 \text{ mm}$ за $1000 \text{ mm}$ длина |

*Примечание: Отрицательный допуск на толщину стенки является единственной наиболее тщательной проверкой размеров в соответствии с этим стандартом, гарантирующей расчетный срок службы и выдерживаемое давление..

VI. Тестирование и проверка: Необсуждаемый контрольный список безопасности

Экстремальные условия эксплуатации, с которыми сталкиваются трубы JIS G3461, диктуют необходимость комплексного и обязательного протокола проверок и испытаний.. Эти тесты являются заключительными., неоспоримое доказательство того, что трубка соответствует всем спецификациям и пригодна для эксплуатации.. Протокол разделен на механические испытания. (проверка свойств материала) и неразрушающие испытания (проверка структурной целостности).

А. Обязательные механические испытания и испытания на пластичность

Суть процесса механической проверки заключается в подвергании образцов серьезной деформации.:

- Испытание на растяжение: Подтверждает, что материал соответствует минимальным прочностным характеристикам, указанным в таблице. 4.

- Тест на сплющивание: Часть трубы сдавливается между параллельными пластинами.. Материал должен выдерживать такое сильное сжатие без признаков растрескивания или дефектов., демонстрируя высокую пластичность, особенно на линии сварки труб ERW.

- Испытание на развальцовку: Конец трубки расширяется наружу до определенного процента от ее первоначального диаметра с помощью конического инструмента.. Это испытание имеет жизненно важное значение для подтверждения способности материала подвергаться пластической деформации, необходимой для надежного расширения в отверстиях трубной решетки., важный этап сборки котла.

- Тест на обратное сплющивание (Только ВПВ): Это испытание специально нацелено на сварной шов.. Образец расплющивается, а сварной шов помещается в точку максимального напряжения изгиба, чтобы доказать, что зона сварного шва такая же прочная и пластичная, как и основной металл., устранение риска разрушения сварного шва.

Б. Неразрушающий контроль (Nde) и проверка целостности

Эти тесты предназначены для выявления невидимых глазом недостатков, которые могут привести к катастрофическому отказу.:

- Гидростатические испытания: Каждая отдельная длина готовой трубы должна быть испытана под определенным минимальным давлением.. Это физическое испытание проверяет герметичность и структурную целостность трубы по всей ее длине..

- Ультразвуковой (ЮТ) или вихревой ток (восточноевропейское время) Тестирование: NDE поручено искать внутренние дефекты, такие как расслоения., включения, или микротрещины, которые могут нарушить структуру трубки. Для трубок ВПВ, это испытание в первую очередь сосредоточено на сварном шве, обеспечение высочайшего уровня целостности в этом критическом соединении.

| Тип теста | Требование JIS G3461 | Основная функция |

|---|---|---|

| Химический анализ | Ковш и анализ продукта | Подтвердить С, Мин., П, Содержание S для ползучести и свариваемости. |

| Гидростатические испытания | Любая длина трубки | Проверьте удержание давления и герметичность.. |

| Испытание на развальцовку | Пример тестирования | Подтвердите пластичность при расширении трубы к трубной решетке.. |

| Тест на сплющивание | Пример тестирования | Проверка пластичности и прочности конструкции., особенно на сварных швах. |

| Nde (Чтобы или или) | Любая длина трубки (Зона сварки для ВПВ) | Обнаружение внутренних/поверхностных дефектов, невидимых глазу. |

Стандарт **JIS G3461** для стальных труб для котлов и теплообменников является фундаментальным элементом мировой теплотехники.. Это узкоспециализированная спецификация, которая определяет материал, предназначенный для работы на грани своих физических пределов.. На основе рассчитанного химического состава, предназначенного для оптимизации сопротивления ползучести., с точными размерными допусками, необходимыми для максимальной эффективности теплопередачи, каждое отдельное требование стандарта является прямым ответом на непреложные требования безопасности и производительности.. Выбор **STB 340, СТБ 410, или СТБ 510** это не просто выбор силы, но выбор конкретных характеристик жизненного цикла, требуемых зоной эксплуатации котла. В конечном счете, соблюдение этого строгого стандарта гарантирует, что сложный механизм производства электроэнергии остается предсказуемым., надежный, и безопасен для своего многолетнего срока службы.

Основа тепловых систем: Подробный обзор котельных труб из углеродистой стали JIS G3454 STPG

Эффективность и безопасность современной теплотехники, включая выработку электроэнергии, нефтехимическая переработка, и тяжелое промышленное отопление — в основном полагаются на целостность своих компонентов, находящихся под давлением.. Среди наиболее важных из них — трубы, используемые для транспортировки горячих жидкостей и пара.. В глобальном ландшафте материальных стандартов, а Японский промышленный стандарт (ОН) G3454 устанавливает строгие стандарты для Трубы из углеродистой стали для работы под давлением, с СТПГ Обозначение является всемирно признанным материалом для котлов и теплообменников.. Этот стандарт представляет собой не просто набор спецификаций.; это тщательно определенная структура, обеспечивающая надежность, долговечность, и безопасность трубопроводных систем, работающих в суровых условиях высокой температуры и высокого давления.. Чтобы по-настоящему оценить роль труб СТПГ, надо вникать в особенности его состава, механические свойства, точность изготовления, и требовательные приложения, которые он обслуживает.

Понимание структуры JIS G3454: Контекст и область применения

Обозначение ПРОСТО G3454 подпадает под более широкую категорию японских промышленных стандартов. (ОН) связанные с черными материалами. Конкретно, G3454 — это стандарт, предназначенный для Трубы из углеродистой стали для работы под давлением. The “СТПГ” Номенклатура в рамках настоящего стандарта представляет собой аббревиатуру, полученную из японского термина, обозначающего сталь. (С), Трубка (Т), Давление (П), и общий (Г), указывает на стальную трубу общего назначения, предназначенную для работы под давлением. Это отличается от других стандартов JIS, таких как G3455. (Обслуживание высокого давления) или G3461 (Трубы для котлов и теплообменников), хотя приложения часто дублируются.

Основной функцией труб, изготовленных в соответствии со спецификациями JIS G3454 STPG, является безопасная и эффективная транспортировка жидкостей под давлением., газы, и пар при повышенных температурах. Их применение обычно включает в себя такие компоненты, как паропроводы., заголовки, экономайзеры, и различные трубопроводы внутри котельных, где рабочая температура обычно не превышает $350^\circ\text{C}$ к $400^\circ\text{C}$. За пределами этих температур, явления ползучести становятся значительными, часто вызывает необходимость использования низколегированных сталей. (например, хромомолибденовые стали, определенные стандартом JIS G3458 или международными эквивалентами.). Поэтому, Марки STPG являются «рабочими лошадками» традиционных систем напорных трубопроводов, которые составляют основу бесчисленных промышленных операций.. Два начальных класса в рамках этого стандарта, СТПГ 370 и СТПГ 410, отличаются указанным минимальным пределом прочности на разрыв, что является краеугольным камнем их критериев отбора.

Строгое соблюдение этого стандарта как японскими, так и международными производителями обеспечивает решающую гарантию качества.. Он устанавливает единые критерии состава материала., размеры, допуски, процедуры тестирования, и документация. Эта глобальная взаимозаменяемость и предсказуемость жизненно важны в крупномасштабных инженерных проектах, где материалы от разных поставщиков должны плавно интегрироваться в единый продукт., сплоченный, система высокой целостности.

Химический состав: Рецепт прочности и свариваемости

Основные характеристики любого стального материала определяются его точным химическим составом.. Для труб СТПГ, состав тщательно контролируется, чтобы сбалансировать два важнейших, часто противоречивые, требования: высокая прочность на разрыв, позволяющая выдерживать внутреннее давление, и отличная свариваемость, что упрощает изготовление и монтаж в сложных трубопроводных сетях.. Как углеродистая сталь, первичные легирующие элементы – углерод, кремний, марганец, фосфор, и сера.

Классы СТПГ 370 и СТПГ 410 принципиально являются низкоуглеродистыми сталями, при этом содержание углерода является ключевым фактором, определяющим их разницу в прочности.. Более низкое содержание углерода в СТПГ 370 повышает его пластичность и свариваемость, что делает его пригодным для применений, где необходима обширная формовка или сложная сварка.. Наоборот, несколько более высокое содержание углерода и марганца в СТПГ 410 способствуют повышению его прочности на растяжение и текучести, что позволяет ему выдерживать более высокие рабочие давления, хотя и с незначительным снижением удобства сварки. Ограничения на остаточные элементы, такие как фосфор ($\text{P}$) и сера ($\text{S}$) чрезвычайно строгие, поскольку эти примеси могут привести к таким проблемам, как ломкость при нагревании во время прокатки и снижение ударной вязкости., которые представляют собой неприемлемые риски в трубопроводах, работающих под давлением.

В следующей таблице указан максимально допустимый химический состав для двух основных сортов., отражающий строгий контроль, необходимый для целостности трубопроводов под давлением. (все значения указаны в массовых процентах, максимум, если не указано иное):

| Элемент | СТПГ 370 | СТПГ 410 | Цель/Воздействие |

|---|---|---|---|

| Углерод (С) | $\le 0.25$ | $\le 0.30$ | Основной элемент, придающий прочность; более высокий C снижает свариваемость. |

| Кремний (И) | $\le 0.35$ | $\le 0.35$ | Раскислитель; немного увеличивает прочность и твердость. |

| Марганец (Мин.) | $0.30 – 0.90$ | $0.30 – 1.00$ | Увеличивает силу, твердость, и износостойкость; противодействует эффектам P и S. |

| Фосфор (П) | $\le 0.040$ | $\le 0.040$ | Сильно ограниченные примеси; снижает пластичность и вязкость (холодная одышка). |

| сера (С) | $\le 0.040$ | $\le 0.040$ | Сильно ограниченные примеси; способствует острой ломкости и снижает ударную вязкость. |

*Примечание: Фактические характеристики могут включать конкретный углеродный эквивалент. (CE) пределы или более подробные ограничения на легирование, которые имеют решающее значение для спецификации процедуры сварки (WPS). На практике максимальное содержание P и S часто оказывается более жестким., но стандарт определяет $\le 0.040\%$.

Механические свойства: Определение производительности в условиях стресса

Выбор трубы для работы под давлением в конечном итоге определяется ее способностью противостоять напряжению, создаваемому внутренним давлением и внешними нагрузками.. Механические свойства, в частности **предел прочности**, **предел текучести**, и **удлинение** — количественные меры этого сопротивления.. Числовое обозначение в названии СТПГ напрямую привязано к минимально указанному пределу прочности на разрыв в мегапаскалях. ($\text{MPa}$).

СТПГ 370 обозначает материал трубы с минимальной прочностью на разрыв $370 \text{ MPa}$, пока СТПГ 410 определяет минимальную прочность на разрыв $410 \text{ MPa}$. Предел текучести, это точка, в которой материал начинает постоянно деформироваться, не менее важно для расчетов конструкции, чтобы обеспечить безопасную работу трубы в пределах ее упругости.. Удлинение, мера пластичности материала, гарантирует, что труба выдержит определенную степень деформации без хрупкого разрушения — непреложное требование для компонентов, находящихся под давлением..

В следующей таблице приведены минимальные механические требования, указанные в стандарте JIS G3454.:

| Свойство | Единица | СТПГ 370 (Мин.) | СТПГ 410 (Мин.) |

|---|---|---|---|

| Предел прочности ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (или 373) | 410 (или 412) |

| Предел текучести ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (или 216) | 245 |

| Удлинение (Продольный, Нет. 4/5 Тестовый образец) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Примечание: Требование к минимальному удлинению значительно варьируется в зависимости от типа образца. (Нет. 4, Нет. 5, Нет. 11, Нет. 12) и проводится ли испытание продольно или поперек оси трубы. Приведенные выше значения представляют собой общие минимальные значения для справки о конструкции.. Н/мм$^2$ и МПа являются взаимозаменяемыми единицами измерения напряжения..

Инженер-проектировщик во многом полагается на гарантированный минимальный предел текучести., поскольку он составляет основу для расчета толщины стенок в соответствии с такими нормами, как ASME B31.1 или B31.3.. Более высокий предел текучести, как предлагает **STPG 410**, позволяет получить потенциально более тонкую стенку при том же расчетном давлении, приводит к материальной экономии, уменьшенный вес, и улучшенная эффективность теплопередачи — важный фактор при проектировании теплообменника и котла..

Производственные процессы и типы труб: Прошитые против. Бесшовный

Микроструктура и, как следствие, механические характеристики трубы STPG неразрывно связаны с методом ее производства.. JIS G3454 охватывает как **бесшовные**, так и **электросварные сварные швы. (ВПВ)** трубные процессы, хотя для критически важных котлов с высоким давлением и высокой температурой, **Бесшовные** трубы в подавляющем большинстве предпочитаются из-за их превосходной целостности и однородности..

Бесшовная труба (С)

Бесшовные трубы СТПГ производятся методом горячей прошивки., твердая стальная заготовка, который затем раскатывается и вытягивается до окончательных заданных размеров.. Отсутствие сварного шва означает отсутствие металлургических или структурных нарушений в теле трубы.. Это делает бесшовные трубы идеальным выбором для применений, в которых трубы будут подвергаться самым высоким внутренним давлениям., термоциклирование, и сложный изгиб или намотка во время изготовления. Однородная структура зерен и отсутствие потенциальных дефектов сварного шва обеспечивают высочайший уровень защиты от катастрофических отказов., что имеет первостепенное значение в условиях котла.

Электрическая сварка сопротивлением (ВПВ) Трубка (Э)

Трубы ERW STPG производятся из плоской полосы. (Овца) который подвергается холодной штамповке в виде цилиндра, а затем сваривается по продольному шву с применением электрического тока, расплавляющего края.. Хотя современные процессы ВПВ достигли замечательного качества, наличие сварного шва иногда может привести к появлению потенциальных слабых мест. Для очень требовательных приложений, работающих под давлением, кодировщик может быть ограничен в использовании бесшовных труб., или расчетное напряжение трубы ERW может быть снижено. Однако, для некоторых применений с низким давлением и некритических применений в рамках работы под давлением, Трубы ERW STPG предлагают более экономичное решение, особенно для больших диаметров и более тонких стенок, где бесшовное производство становится технически сложным или неэкономичным..

Стандарт требует строгого неразрушающего контроля. (неразрушающий контроль) для всех сварных труб, обычно включает вихретоковый контроль или ультразвуковой контроль сварного шва, чтобы гарантировать его прочность и отсутствие дефектов.. Независимо от процесса, готовые трубы должны пройти финальную термообработку (нормализация или снятие стресса) для достижения заданных механических свойств и обеспечения однородности микроструктуры.

Размерные допуски и стандартизация

Помимо свойств материала, Соблюдение точных допусков на размеры имеет решающее значение для сборки во время изготовления и соблюдения проектных требований по толщине стенок., что напрямую влияет на номинальное давление. JIS G3454 определяет строгие допуски на наружный диаметр. (ИЗ) и толщина стенки в зависимости от процесса производства трубы (горячеобработанный бесшовный, холоднодеформированный бесшовный, или ВПВ).

Размеры труб в этом стандарте, как и многие японские стандарты, тесно согласовываться с международными стандартами, такими как ASME B36.10M, часто используется **номинальный размер трубы (НПС)** система (Обозначение А-В) и **Номера расписания** (Щ 10, Щ 20, Щ 40, Щ 80, и т. д.) определить толщину стенки трубы относительно ее диаметра. В следующей таблице приведены ссылки на некоторые общие размеры и то, как толщина стенки определяется номером спецификации для марок STPG..

| Номинальный размер (А) | Номинальный размер (Б) | ИЗ (мм) | Щ 40 Толщина (мм) | Щ 80 Толщина (мм) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Примечание: Толщина стенок является номинальной и может варьироваться в пределах допусков, определенных стандартом.. Числа Sch определяют толщину стенки, в то время как марки STPG определяют прочность материала.

Более того, допуски на размеры чрезвычайно строгие, чтобы обеспечить целостность давления:

- Прямолинейность: Максимальное отклонение от прямой строго контролируется., часто предписывается быть не более чем 1 мм на 1000 мм длины.

- Допуск толщины стенки: Для горячедеформированных бесшовных труб, отклонение обычно $+15\%$ к $-12.5\%$ номинальной толщины стенки для большей толщины, отражая проблемы горячей прокатки. Для холоднодеформированных труб и труб ERW, допуски гораздо жестче, иногда указывается всего лишь $\pm 10\%$ или фиксированные абсолютные значения для очень малых размеров, отражающий точность этих процессов.

Протоколы строгого тестирования и обеспечения качества

Обозначение трубы как соответствующей JIS G3454 не имеет смысла без поддержки протоколов всесторонних испытаний и обеспечения качества.. Эти испытания служат окончательной проверкой того, что материал соответствует установленным стандартам безопасности и производительности..

- Испытание на растяжение: Подтверждает гарантированный минимум прочности на растяжение., предел текучести, и удлинение.

- Тест на сплющивание (для бесшовных труб): Участок трубы сплющивается до тех пор, пока расстояние между пластинами не достигнет заданного значения.. Труба должна выдерживать эту деформацию, не имея трещин и изъянов., демонстрируя свою пластичность.

- Испытание на изгиб (для меньших размеров): Требуется для труб 40А или меньше., труба согнута под большим углом (например, $90^\circ$) вокруг оправки заданного радиуса (например, 6 раз ОД) для подтверждения пластичности.

- Гидравлический (Гидростатический) Тест: Каждая длина готовой трубы должна быть подвергнута испытанию минимальным давлением.. Это испытание подвергает трубу физической нагрузке, чтобы гарантировать герметичность и структурную целостность на всем протяжении.. Испытательное давление пропорционально пределу текучести материала и размерам трубы..

- Неразрушающий контроль (неразрушающий контроль): Для ERW труб, дополнительные методы неразрушающего контроля, такие как ультразвуковое исследование ($\text{Z3}$) или вихретоковое исследование ($\text{Z4}$) часто назначаются покупателем для проверки целостности продольного сварного шва..

Приложение и глобальный контекст

Выбор между **STPG 370** и **СТПГ 410** зависит главным образом от расчетного давления и температуры системы.. **СТПГ 410** является предпочтительным выбором для главных паровых коллекторов и линий питательной воды высокого давления из-за своей превосходной прочности., позволяющий сделать тоньше, более эффективные стены. **СТПГ 370**, с превосходной свариваемостью и немного более высокой пластичностью, эффективно работает во вспомогательных линиях низкого и среднего давления и в сложных системах, требующих обширного производства..

На мировом рынке, Марки JIS G3454 STPG функционально сопоставимы с несколькими международными стандартами., в первую очередь спецификации **ASTM A106/ASME SA-106** для бесшовных труб из углеродистой стали, предназначенных для эксплуатации при высоких температурах.:

- СТПГ 370: Тесно соответствует **ASTM A53, класс B** и **ASTM A106, класс A**., хотя СТПГ 370 часто имеет немного более высокий минимальный предел текучести, чем A106 класса A..

- СТПГ 410: Его профиль прочности (Мин. Растяжимый $410 \text{ MPa}$, Мин. Урожай $245 \text{ MPa}$) напрямую конкурирует с **ASTM A106, класс B** (Мин. Растяжимый $415 \text{ MPa}$, Мин. Урожай $240 \text{ MPa}$), подтверждающий его статус премиум-класса, признанный во всем мире материал для высоконадежных трубопроводов под давлением до $350^\circ\text{C}$.

Строгие требования JIS G3454 гарантируют, что котельные трубы STPG из углеродистой стали не просто товар., но высокотехнологичные компоненты, которые составляют критически важную, надежная основа тепловых систем по всему миру. Их сбалансированный химический состав и гарантированные механические характеристики в экстремальных условиях делают их незаменимым материалом в энергетике и тяжелой промышленности..

Эта труба обеспечивает минимальное вмешательство в техническое обслуживание, максимальная эффективность пропускной способности, и десятилетия надежного, безопасная операция, Защита как ваших инвестиций, так и окружающей среды. Это, довольно просто, гарантия выносливости под поверхностью.

Диапазон стальных оценок под ** en 10219-1** Стандарт-от надежного ** S235JRH ** через универсальный ** S355JOH/JEH ** для высокопроизводительного ** S460MH **-обеспечивает важное материальное решение для каждого глубокого вызова основания. Этот европейский стандарт гарантирует не только высокие ** механические свойства ** (Допустить 460 МПа) но также критическое ** воздействие выносливости ** ($\текст{J0}/\текст{J2}$) и превосходная ** сварка ** через строгий контроль над ** эквивалентом углерода **.

Эпилог: A334 Трубки, с легированной антирктикой линии, Оркестрай охлаждение - сплоченные, DIMS DEART, strengths steadfast—eternal envoys of energy's equator.

Код: TP321 Трубки, сплановая эгида пламени, Оркестравное перегрев - сплоченные, Размеры Deft, strengths steadfast—eternal emissaries of energy's ember.

ОТ 30678 больше, чем стандарт; Это свидетельствует о строгости компании Abtersteel Company и проектом для достижения исключительной долговечности в трубопроводной инфраструктуре. Система покрытия 3PE, которую он определяет

Предоставленная таблица и подробное руководство по анализу инженеров при выборе соответствующей спецификации, Благодаря будущим инновациям, обеспечивающим их постоянную актуальность в промышленной инфраструктуре.

Сплав 309 и 309 сварных труб от нашей компании Excel в высокотемпературной службе, Опираясь на научный анализ свойств и производительности. Контакт для пользовательских решений.

По сравнению с Inconel 718 и Incoloy 901, API 5L BNS предлагает доступность по сравнению с высокотемпературной производительностью. Относительно ASTM A671 CC60 CL22, он приоритет кислым обслуживанием по сравнению с низкой температурой прочности, В то время как API 5L x70 PSL2 обеспечивает более высокую силу, но менее неотъемлемая кислый сервис.. Приведенная таблица параметров и допусков помощи в области инженерных решений. Будущие инновации в сварке, покрытия, и устойчивость повысит его полезность, Обеспечение API 5L PSL2 BNS остается краеугольным камнем надежной трубопроводной инфраструктуры в требовательных средах.

ASTM A270 304L Слугиваленные трубы из нержавеющей стали являются краеугольным камнем оборудования для жидкости в биофармацевтических и санитарных применениях, предлагая баланс коррозионной стойкости, гигиенические свойства, и экономическая эффективность

316 Трубы из нержавеющей стали представляют собой вершину материала для применения сока и пищевой промышленности, предлагая уникальную комбинацию коррозионной стойкости, гигиенические свойства, и долговечность. Их способность выдерживать кислые соки, агрессивные чистящие средства, и системы высокого давления делают их незаменимыми для обеспечения безопасности продукта и эффективности работы.

STH11 и STH12 являются экономически эффективными для цилиндров общего назначения, В то время как STH21 и STH22 Excel в высоком давлении, высокотемпературные приложения из-за их композиции CR-MO. Размерные допуски и химические композиции строго контролируются, чтобы обеспечить безопасность и производительность.