The DIN 2391 Grade St45 Seamless Pipe, supplied in the NBK condition, represents the pinnacle of precision steel tube engineering. Its excellence is a calculated outcome of advanced metallurgical control, severe cold-work plasticity, and meticulous thermal processing. Its functional superiority is validated by its proven ability to:

Technology

The JCOE forming method offers a superior balance of mechanical performance, residual stress control, and weld integrity compared to UOE and three-roll bending. While UOE remains preferable for high-volume, thin-walled pipes, JCOE is indispensable for heavy-wall, high-strength applications. Future advancements should focus on AI-driven press force optimization and hybrid forming techniques to further enhance efficiency.

For ASME B31.3, the design pressure should be the maximum pressure the system is expected to experience under normal or upset conditions, including any pressure relief or safety valve settings, with consideration for conservative design practices.

Abstract: The effect of tempering temperature after quenching at 920 ℃ on the microstructure and mechanical properties of a deep well oil casing steel was studied with the help of optical microscope (OM), scanning electron microscope (SEM), tensile testing machine and other equipment. The results show that the test steel is tempered at 500-600 ℃ to obtain tempered troostite, which has high strength, plasticity and toughness. The fluctuation range of strength-plasticity product is 20.5-22.1 GPa·%, and the fluctuation range of impact absorption energy is 94.6-100.3 J. When the tempering temperature is 550 ℃, the deep well oil casing test steel has the best comprehensive mechanical properties. At this time, the tensile strength is 978 MPa, the yield strength is 935 MPa, the strength-plasticity product is 22.1 GPa·%, and the impact absorption energy is 100.3 J. Keywords: oil casing steel; tempering temperature; microstructure; mechanical properties

Large-diameter thick-walled seamless steel pipes, produced through advanced processes like hot piercing and heat treatment, offer exceptional strength and reliability. International grades from EN (e.g., 34CrMo4) and ASTM (e.g., A519 4140) alongside GB standards meet diverse needs, from hydraulic cylinders to energy infrastructure, ensuring performance under high pressure and stress.

For high-pressure hydraulic cylinders, seamless steel pipes such as ST52 (E355), SAE 4140 (42CrMo), 37Mn, and 34CrMo4 are widely used, adhering to standards like DIN 2391, ASTM A519, and GB 18248. These grades offer the necessary strength, toughness, and precision to ensure safety and performance under extreme pressures. Selection depends on specific pressure requirements, environmental conditions, and manufacturing processes like honing or heat treatment.

The welding of UNS N08825 pipelines demands a holistic approach integrating material science, process engineering, and stringent quality control. By optimizing TIG/MIG/SMAW parameters, mitigating defects through pre/post-weld treatments, and adhering to international standards, industries can leverage the alloy’s full potential in corrosive and high-temperature environments. Continuous advancements in welding technologies promise enhanced efficiency and reliability for future applications.

Welding Inconel 625 and P22 requires meticulous control of thermal gradients, filler selection, and post-weld treatments to address metallurgical incompatibilities. Industry standards and advanced processes (e.g., EBW, laser welding) enhance joint reliability in critical applications. Continuous innovation in welding technology will further optimize these dissimilar joints for extreme environments.

Through the welding practice of more than 400 dyne ports in the gasification section of the Liuguo Chemical Ammonia Synthesis Device, it is shown that the above welding process can completely ensure the welding quality. Judging from the result of the passing rate of 96%, it is sufficient. Prove this.

To sum up, Nickel 200's surface treatment technology includes methods such as pickling, bright annealing and polishing surfaces. These technologies have their unique advantages and room for improvement in different application scenarios.

The choice between Inconel® X-750 (UNS N07750) and Nickel Alloy 600 depends largely on the specific requirements of the application: Choose Inconel X-750 for high-stress, high-temperature applications where mechanical strength, fatigue resistance, and creep resistance are critical (e.g., aerospace, nuclear, and gas turbines). Choose Nickel Alloy 600 for versatile corrosion resistance in general-purpose applications or where fabrication and cost-efficiency are more important (e.g., chemical processing, marine, and heat exchangers).

Hastelloy C-276 stands out as one of the most versatile and corrosion-resistant alloys available today. Its unique properties make it indispensable in industries where performance and reliability are paramount. From resisting aggressive acids in chemical plants to enduring the harsh conditions of marine environments, Hastelloy C-276 has proven its worth time and again. While its high cost and fabrication challenges may pose limitations, the benefits it offers far outweigh these drawbacks for critical applications.As global industries continue to push the boundaries of innovation, Hastelloy C-276 will remain a cornerstone material for demanding environments, ensuring safety, efficiency, and durability for years to come.

The CFD analysis of water flow inside buttweld elbow pipes reveals that the normal-edged elbow pipe outperforms the sharp-edged elbow pipe in terms of flow efficiency, energy consumption, and structural integrity. Key findings include:

When selecting between seamless and welded high nickel alloy pipes, consider factors such as pressure requirements, corrosion resistance, cost, and size availability to ensure that you choose the right type of pipe for your project. For more information or assistance in selecting the right pipe, consult with a materials specialist or supplier who can help guide you through the decision-making process.

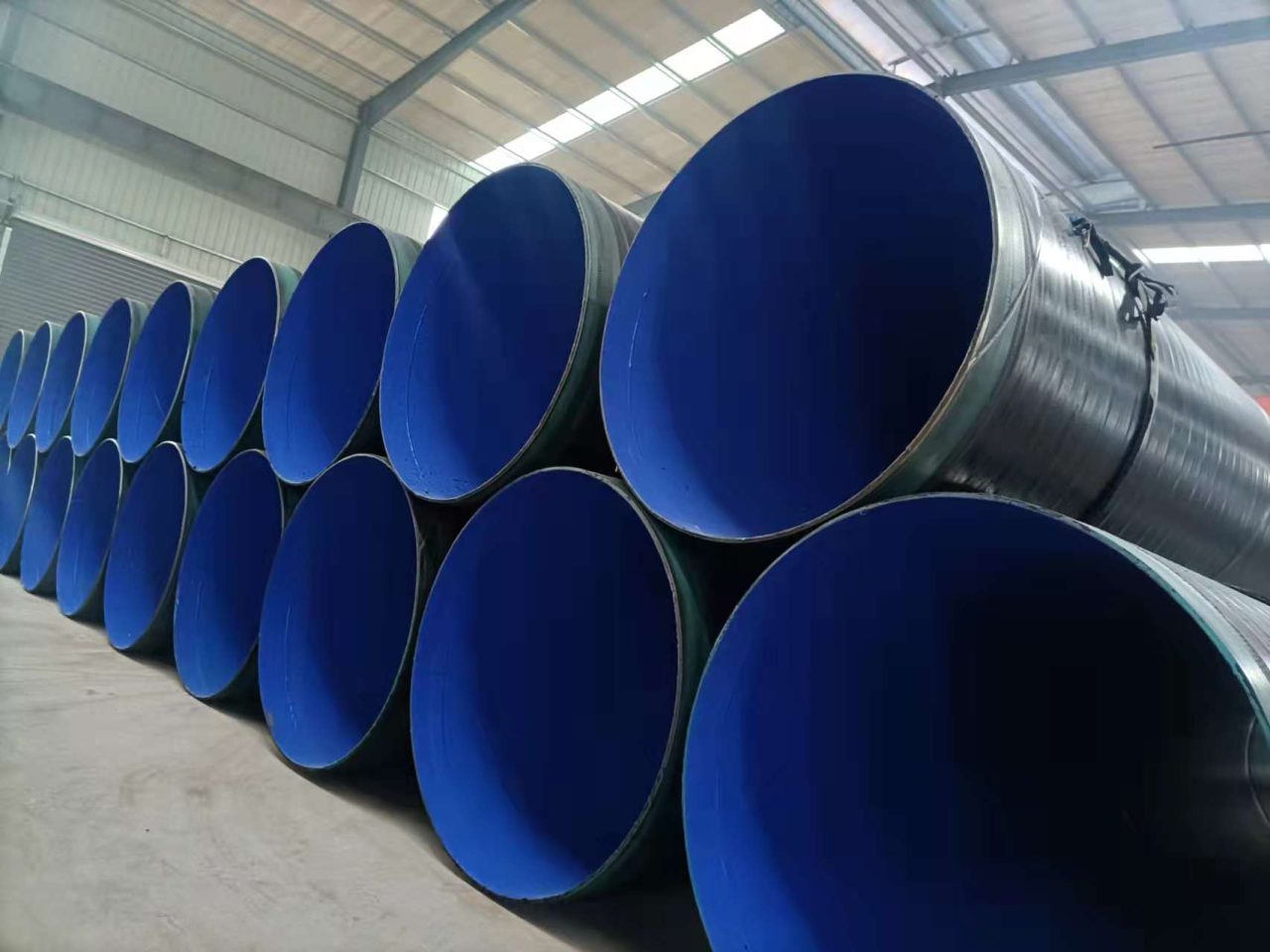

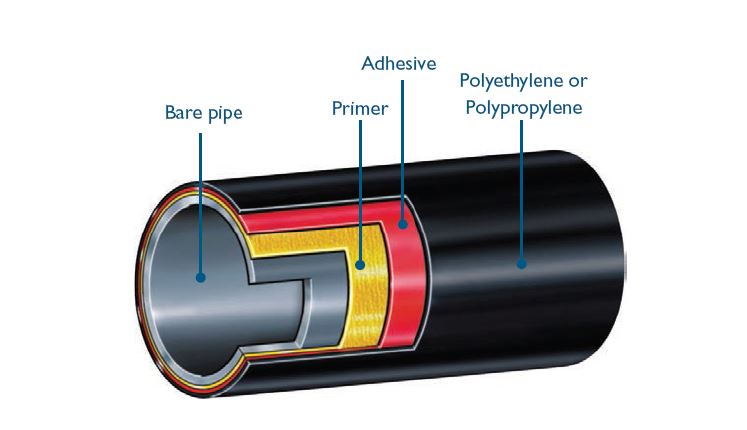

Both 3LPP and 3PE coatings provide excellent protection for steel pipelines, but they are designed for different operating conditions. 3LPP coatings, with their high-temperature resistance and superior mechanical strength, are ideal for pipelines in harsh environments or those transporting hot fluids. On the other hand, 3PE coatings, with their cost-effectiveness and good flexibility, are better suited for pipelines in moderate environments where temperature and mechanical stress are lower.

Welded joints in ASTM A335 P5 alloy steel pipes are susceptible to various forms of corrosion, particularly in harsh environments. The welding process, heat-affected zone, and post-weld heat treatment all play critical roles in determining the corrosion behavior of the material. By employing proper welding techniques,

By following these guidelines, operators can effectively manage the integrity of corroded pipes, ensuring continued safe operation in challenging environments.

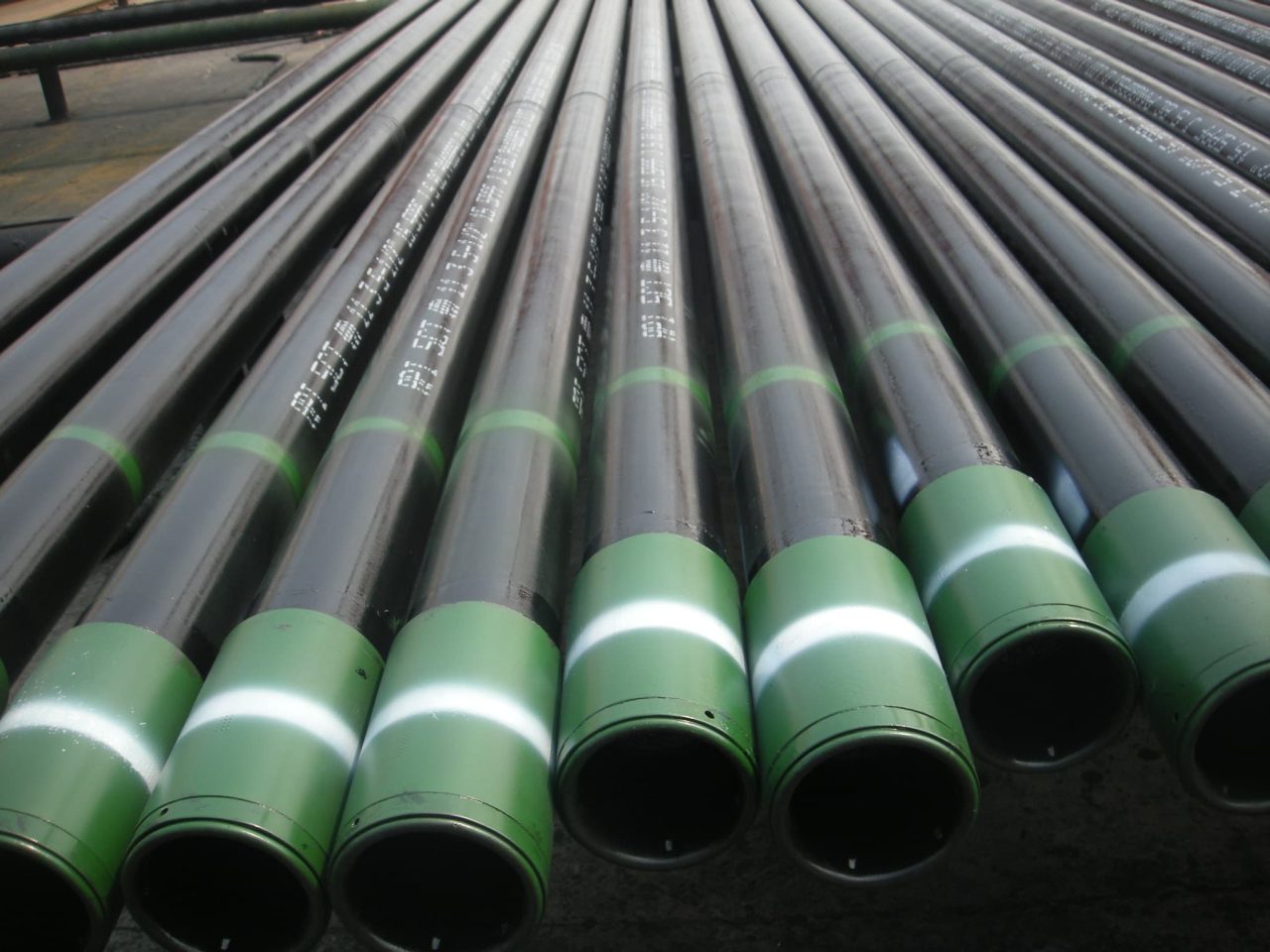

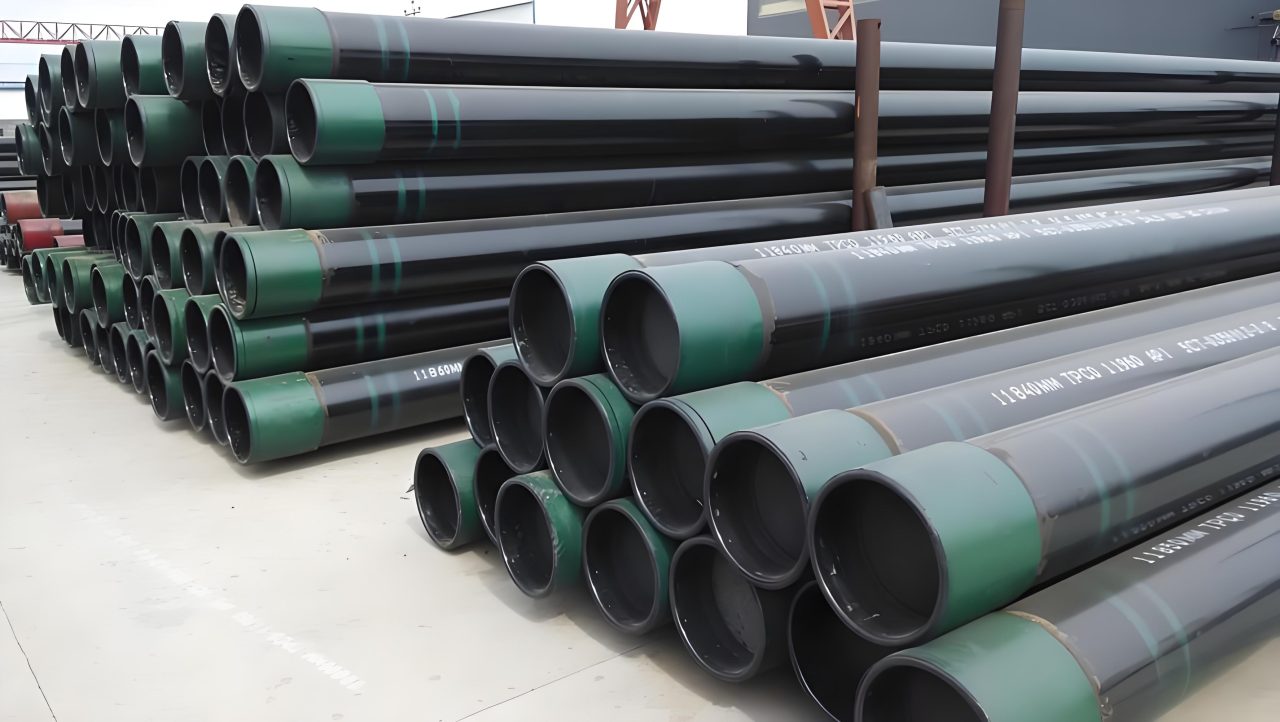

The casing pipe market is poised for growth and transformation as it adapts to evolving industry demands and technological advancements. While challenges such as raw material price volatility and supply chain disruptions persist, the market's resilience and innovation capacity offer significant opportunities for growth. As we approach 2025, the focus on sustainability, smart technologies, and advanced materials will shape the future of the casing pipe market, ensuring its continued relevance and contribution to the global energy landscape.

Connection technology for casing pipes is a critical component of well construction, ensuring the safe and efficient operation of oil and gas wells. From traditional threaded and welded connections to advanced mechanical and smart technologies, the industry continues to innovate to meet the demands of increasingly challenging environments. By selecting the appropriate connection technology and adhering to best practices, operators can optimize well performance, enhance safety, and extend the lifespan of their wells.

The phases of drilling, casing, and tubing are integral to the successful development of an oil or gas well. Each phase requires careful planning, precise execution, and adherence to safety and environmental standards. By understanding and effectively managing these phases, operators can optimize production, minimize risks, and ensure the longevity of the well. As technology advances, new techniques and materials continue to enhance the efficiency and safety of these operations, contributing to the ongoing evolution of the oil and gas industry.

Well casing pipe damage poses significant challenges to the integrity and efficiency of wells. Understanding the causes of damage and employing appropriate repair technologies are essential for maintaining safe and effective operations. From corrosion and mechanical stress to seismic activity and abrasive wear, various factors can contribute to casing damage. By utilizing a combination of traditional repair methods and advanced technologies, operators can effectively address these issues and extend the lifespan of their wells. Additionally, implementing preventive measures and best practices can help minimize the risk of damage and ensure the continued success of well operations. As technology continues to evolve, new solutions and materials will further enhance the ability to prevent and repair well casing pipe damage, contributing to the sustainability and safety of the oil and gas industry.

In summary, while both coating and lining are essential for protecting pipelines, they serve distinct purposes and are applied in different contexts. Coating focuses on external protection, shielding pipes from environmental factors, while lining addresses internal protection, safeguarding pipes from the substances they carry. Both processes offer significant benefits, including corrosion resistance, enhanced flow efficiency, and extended service life. As technology continues to advance, the effectiveness and sustainability of coating and lining methods are expected to improve, ensuring the continued reliability and safety of pipeline systems across various industries.

The design of application pressure for chemical pipelines is influenced by a combination of chemical properties, flow rate requirements, friction loss, material selection, and environmental conditions. By carefully considering these factors, engineers can ensure the safe and efficient transport of chemical substances, minimizing risks and maintaining the integrity of the pipeline.

The other main reason hot-dip galvanizing provides better corrosion protection is that the coating is applied during the fabrication process before the steel is installed. This means that any areas that are cut or damaged during installation will still have a protective coating. Other methods of galvanizing, like pre-galvanizing, coat the steel before it is cut and fabricated. This leaves any areas that are cut or damaged during installation vulnerable to rust and corrosion.

The ASTM International specifications for steel tubes list standard requirements for boiler and super heater tubes, general service tubes, steel tubes in refinery service, heat exchanger and condenser tubes, mechanical and structural tubing.

Type A- Used where ample head room is available. Specific elevation is desirable. Type B- Used where headroom is limited. Head attachment is a single lug. Type C- Used where headroom is limited. Head attachment is side by side lugs

Carbon steel pipe is highly resistant to shock and vibration which making it ideal to transport water, oil & gas and other fluids under roadways. Dimensions Size: 1/8″ to 48″ / DN6 to DN1200 Thickness: Sch 20, STD, 40, XS, 80, 120, 160, XXS Type: Seamless or welded pipe Surface: Primer, Anti rust oil, FBE, 2PE, 3LPE Coated Material: ASTM A106B, A53, API 5L B, X42, X46, X52, X56, X60, X65, X70 Service: Cutting, Beveling, Threading, Grooving, Coating, Galvanizing

Seamless pipes are manufactured using a piercing process, where a solid billet is heated and pierced to form a hollow tube. Welded pipes, on the other hand, are formed by joining two edges of steel plates or coils using various welding techniques.

The 3 elements of pipe dimension Dimension Standards of carbon and stainless steel pipe (ASME B36.10M & B36.19M) Pipe Size Schedule (Schedule 40 & 80 steel pipe means) Means of Nominal Pipe Size (NPS) and Nominal Diameter (DN) Steel Pipe Dimension Chart (Size chart) Pipe Weight Class Schedule (WGT)

Seamless pipe is manufactured by extruding the metal to the desired length; therefore ERW pipe have a welded joint in its cross-section, while seamless pipe does not have any joint in its cross-section through-out its length. In Seamless pipe, there are no welding or joints and is manufactured from solid round billets.