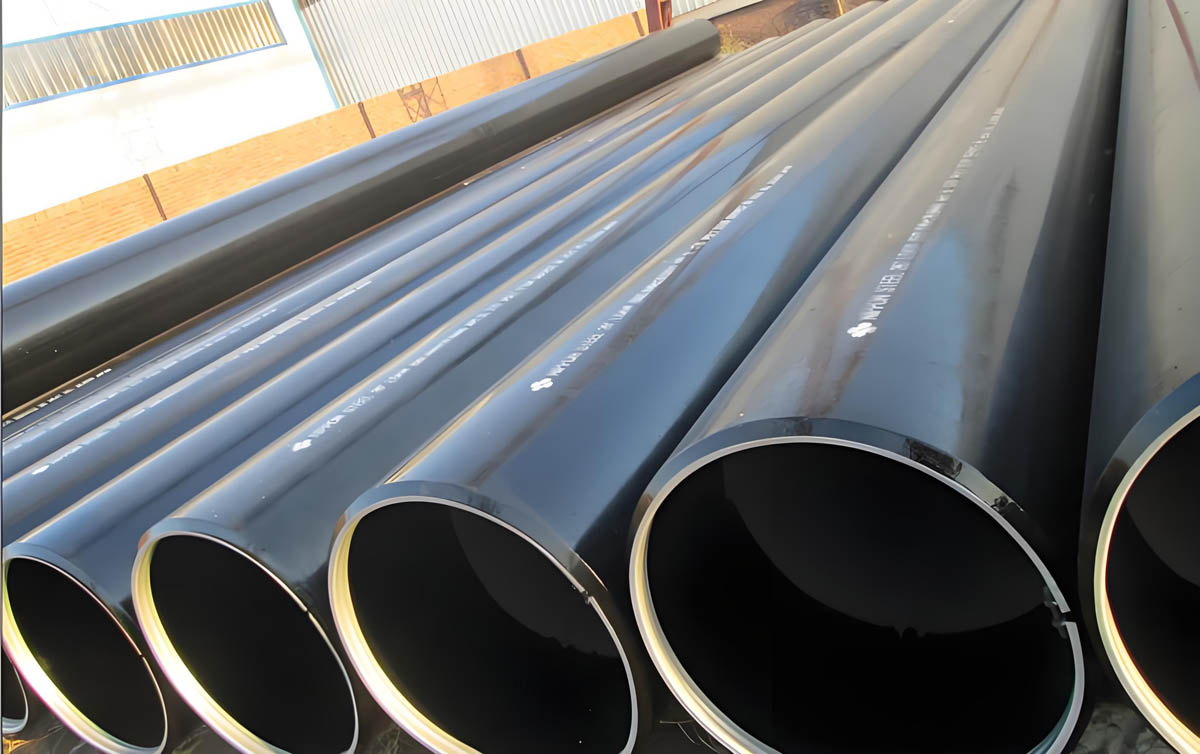

ERW รอยท่อและกระบวนการผลิต

ข้อมูลจำเพาะของท่อเหล็ก ERW

มาตรฐาน: มาตรฐาน ASTM A53, มาตรฐาน ASTM A106, เอพีไอ 5 ลิตร, EN10210, EN10219,มาตรฐาน ASTM A178, มาตรฐาน ASTM A500/501, มาตรฐาน ASTM A691, มาตรฐาน ASTM A252, มาตรฐาน ASTM A672, EN 10217

เกรดเหล็ก: เกรดบี, X42-X80, S275JR, S275J0H, S275JRH, เอส355เจอาร์, S355J0H, S355JRH

ขนาด

ของ: 1/8 นิ้วถึง 24 นิ้ว

วท: สูงสุด 26.5 มม

ความยาว: ความยาวคงที่หรือความยาวแบบสุ่ม, สูงสุด 12 เมตร

| ท่อ ERW เส้นผ่านศูนย์กลางเล็ก | |||||||

| เส้นผ่านศูนย์กลางออก | ช 5 | ช 10 | ช 40 | ||||

| นิ้ว | มม | ความหนา | กก./ม | ความหนา | กก./ม | ความหนา | กก./ม |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| ท่อ ERW เส้นผ่านศูนย์กลางใหญ่ | |||||||||||||||||||

| ของ | วท | ||||||||||||||||||

| นิ้ว | มม | 8 5/8″ | 219.1

มม |

10 3/4″ | 273.1

มม |

12 3/4″ | 325.0

มม |

14″ | 355.6

มม |

16″ | 406.4

มม |

18″ | 457.7

มม |

20″ | 508.0

มม |

24″ | 610

มม |

24 4/5″ | 630.0

มม |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

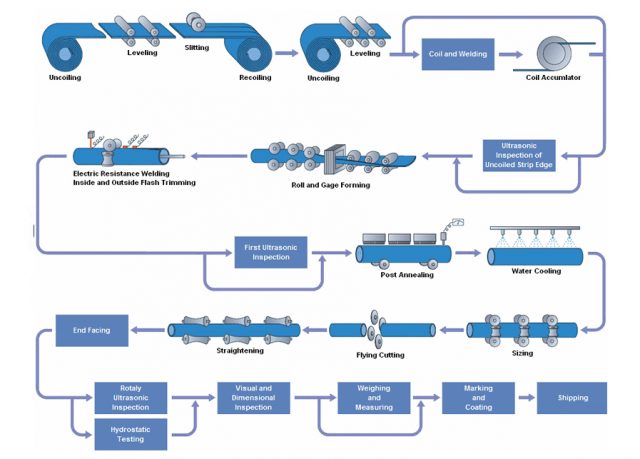

กระบวนการผลิตท่อเชื่อม

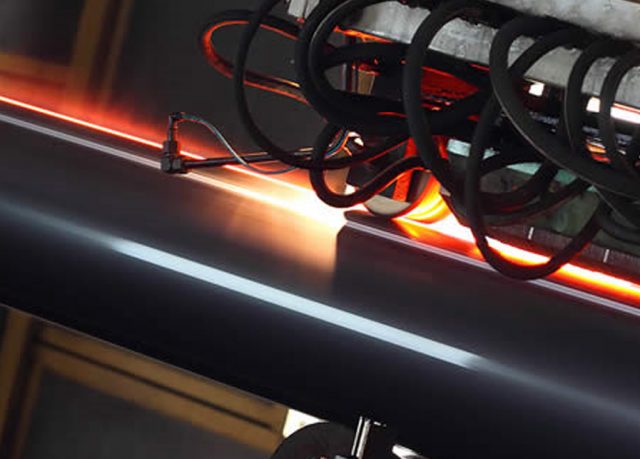

ในการเชื่อม ERW, อิเล็กโทรดสองตัว, มักทำจากทองแดง, ใช้สำหรับจ่ายแรงดันและกระแส. อิเล็กโทรดมีรูปทรงเป็นแผ่นดิสก์และหมุนเมื่อวัสดุเคลื่อนผ่านระหว่างอิเล็กโทรด. ช่วยให้อิเล็กโทรดสัมผัสกับวัสดุอย่างต่อเนื่องเพื่อให้เกิดการเชื่อมต่อเนื่องยาวนาน.

หม้อแปลงเชื่อมจ่ายแรงดันไฟฟ้าต่ำ, ไฟ AC กระแสสูง. ข้อต่อของท่อมีความต้านทานไฟฟ้าสูงเมื่อเทียบกับส่วนที่เหลือของวงจร และถูกให้ความร้อนจนถึงจุดหลอมเหลวโดยกระแสไฟฟ้า. พื้นผิวกึ่งหลอมเหลวถูกกดทับด้วยแรงที่ทำให้เกิดพันธะฟิวชัน, ส่งผลให้มีโครงสร้างเชื่อมที่สม่ำเสมอ.

วิธีบำบัดความร้อนของท่อเหล็กคาร์บอนและโลหะผสม

วิธีการบำบัดความร้อนสำหรับท่อเหล็กคาร์บอนและโลหะผสมประกอบด้วย 4 ประเภทส่วนใหญ่:

การทำให้เป็นมาตรฐาน, การหลอม, การดับและการแบ่งเบาบรรเทา.

จะปรับปรุงคุณสมบัติทางกลของวัสดุเหล็ก, องค์ประกอบทางเคมีสม่ำเสมอ, และความสามารถในการแปรรูป. การอบชุบด้วยความร้อนสำหรับวัสดุโลหะที่เป็นเหล็กสามารถแบ่งได้เป็นการบำบัดความร้อนแบบรวม, การรักษาความร้อนพื้นผิวและการรักษาความร้อนด้วยสารเคมี. ท่อเหล็กโดยทั่วไปใช้การบำบัดความร้อนแบบรวม.

ประสิทธิภาพของวัสดุเหล็กส่วนใหญ่หมายถึงคุณสมบัติทางกล, คุณสมบัติทางกายภาพ, และประสิทธิภาพของกระบวนการ. การอบชุบด้วยความร้อนจะทำให้โครงสร้างทางโลหะวิทยาแตกต่างกันและประสิทธิภาพที่สอดคล้องกับท่อเหล็ก, จึงสามารถนำไปประยุกต์ใช้ในอุตสาหกรรมต่างๆ หรือบริการน้ำมันและก๊าซได้ดีขึ้น.

มีสองวิธีในการปรับปรุงคุณสมบัติของวัสดุเหล็ก. วิธีหนึ่งคือการปรับองค์ประกอบทางเคมี, เรียกว่าวิธีผสม. อีกวิธีหนึ่งคือการบำบัดด้วยความร้อน. ในด้านเทคโนโลยีอุตสาหกรรมสมัยใหม่, การรักษาความร้อนช่วยปรับปรุงประสิทธิภาพของท่อเหล็กที่ตำแหน่งที่โดดเด่น.

วัตถุประสงค์ของการบำบัดความร้อน

1. เครื่องทำความร้อน.

วัสดุเหล็กอาจถูกให้ความร้อนต่ำกว่าจุดวิกฤตหรือสูงกว่าจุดวิกฤติ. วิธีการทำความร้อนแบบเดิมสามารถทำให้โครงสร้างมีความเสถียรและขจัดความเครียดที่ตกค้างได้. วิธีหลังสามารถทำให้วัสดุมีการออสเทนไนซ์ได้. การออสเทนไนซ์คือการให้ความร้อนแก่โลหะเหล็กเหนืออุณหภูมิวิกฤติเป็นเวลานานพอสมควร, จึงสามารถเปลี่ยนแปลงได้. หากมีการดับตามมาหลังจากออสเตไนติ้ง, จากนั้นวัสดุก็จะแข็งตัว. การชุบแข็งจะใช้เวลาเร็วพอที่จะเปลี่ยนออสเทนไนต์เป็นมาร์เทนไซต์. เมื่อถึงอุณหภูมิออสเทนไนต์แล้ว, โครงสร้างจุลภาคที่เหมาะสมและมีความแข็งเต็มที่, วัสดุท่อเหล็กจะได้มาในกระบวนการบำบัดความร้อนต่อไป.

2. เก็บรักษาความร้อน.

วัตถุประสงค์ของการเก็บรักษาความร้อนคือเพื่อให้อุณหภูมิความร้อนของวัสดุเหล็กสม่ำเสมอ, จากนั้นจะได้รับองค์กรทำความร้อนที่เหมาะสม.

3. ระบายความร้อน

กระบวนการทำความเย็นเป็นกระบวนการสำคัญในการรักษาความร้อน, กำหนดคุณสมบัติทางกลของท่อเหล็กหลังกระบวนการทำความเย็น.

วิธีการบำบัดความร้อนหลักสี่วิธีในอุตสาหกรรมท่อเหล็กคาร์บอนและโลหะผสม กระบวนการบำบัดความร้อนสำหรับท่อเหล็กรวมถึงการทำให้เป็นมาตรฐาน, การหลอม, การแบ่งเบาบรรเทา, การดับและกระบวนการอื่น ๆ.

การทำให้เป็นมาตรฐาน

การทำความร้อนท่อเหล็กให้สูงกว่าอุณหภูมิวิกฤต, และเย็นตัวลงกลางอากาศ.

ผ่านการทำให้เป็นมาตรฐาน, สามารถบรรเทาความเครียดของวัสดุเหล็กได้, เพิ่มความเหนียวและความเหนียวให้กับกระบวนการทำงานเย็น. การทำให้เป็นมาตรฐานมักใช้กับวัสดุท่อเหล็กคาร์บอนและโลหะผสมต่ำ. จะทำให้เกิดโครงสร้างโลหะที่แตกต่างกัน, เพิร์ลไลท์, เบนไนท์, มาร์เทนไซต์บางชนิด. ซึ่งนำวัสดุเหล็กที่แข็งและแข็งแรงขึ้น, และความเหนียวน้อยกว่าวัสดุอบอ่อนแบบเต็ม.

การหลอม

การทำความร้อนวัสดุให้อยู่เหนืออุณหภูมิวิกฤตนานเพียงพอจนกระทั่งโครงสร้างจุลภาคเปลี่ยนเป็นออสเทนไนต์. แล้วค่อยระบายความร้อนในเตา, รับการเปลี่ยนแปลงสูงสุดของเฟอร์ไรต์และเพิร์ลไลต์.

การหลอมจะขจัดข้อบกพร่อง, ทำให้องค์ประกอบทางเคมีและเมล็ดละเอียดสม่ำเสมอ. กระบวนการนี้มักใช้กับคาร์บอนสูง, ท่อเหล็กโลหะผสมและโลหะผสมต่ำจำเป็นต้องลดความแข็งและความแข็งแรง, ปรับแต่งโครงสร้างคริสตัล, ปรับปรุงความเป็นพลาสติก, ความเหนียว, ความเหนียวและการแปรรูป.

การดับ

ทำความร้อนวัสดุท่อเหล็กจนถึงอุณหภูมิวิกฤตจนกว่าการเปลี่ยนแปลงโครงสร้างจุลภาคจะเสร็จสิ้น, ระบายความร้อนในอัตราที่รวดเร็ว.

วัตถุประสงค์ในการดับคือเพื่อสร้างความเครียดจากความร้อนและความเครียดของเนื้อเยื่อ. มันสามารถกำจัดและปรับปรุงโดยการแบ่งเบาบรรเทา. การรวมกันของการดับและการแบ่งเบาบรรเทาสามารถทำให้ประสิทธิภาพที่ครอบคลุมดีขึ้น.

การแบ่งเบาบรรเทา

การทำความร้อนวัสดุเหล็กให้มีอุณหภูมิที่แม่นยำต่ำกว่าจุดวิกฤต, และมักทำกลางอากาศ, สุญญากาศหรือบรรยากาศเฉื่อย. มีการแบ่งเบาบรรเทาอุณหภูมิต่ำ 205 ถึง 595°F (400 ถึง 1105°F), อุณหภูมิปานกลางและการแบ่งเบาบรรเทาอุณหภูมิสูง (ถึง 700°C 1300°F).

วัตถุประสงค์ของการแบ่งเบาบรรเทาคือการเพิ่มความเหนียวของเหล็กและท่อเหล็กอัลลอยด์. ก่อนที่จะแบ่งเบาบรรเทา, เหล็กเหล่านี้แข็งมากแต่เปราะเกินไปสำหรับการใช้งานส่วนใหญ่. หลังจากกระบวนการสามารถปรับปรุงความเป็นพลาสติกและความเหนียวของท่อเหล็กได้, ลดหรือกำจัดความเค้นตกค้างและทำให้ขนาดของท่อเหล็กคงที่. นำคุณสมบัติทางกลที่ดีอย่างครอบคลุม, เพื่อไม่ให้เกิดการเปลี่ยนแปลงในการให้บริการ.

การบำบัดสารละลายสำหรับวัสดุท่อเหล็กอัลลอยด์

การทำความร้อนโลหะผสมให้มีอุณหภูมิที่เหมาะสม, เก็บรักษาไว้ที่อุณหภูมินี้นานพอที่จะทำให้หรือองค์ประกอบต่างๆ เปลี่ยนเป็นสารละลายของแข็งได้, จากนั้นทำให้เย็นลงในอัตราที่รวดเร็วเพื่อกักเก็บองค์ประกอบเหล่านี้ไว้ในสารละลาย.

มีโลหะผสมนิกเกิลแบบหล่อและขึ้นรูปหลายชนิดที่สามารถบรรลุประสิทธิภาพที่ต้องการที่แตกต่างกันผ่านการบำบัดสารละลายหรือโดยการชุบแข็งด้วยอายุการตกตะกอน. ลักษณะเป็นอุณหภูมิห้องและความแข็งแรงทางกลของอุณหภูมิที่สูงขึ้น, ความต้านทานการกัดกร่อนและความต้านทานต่อการเกิดออกซิเดชันจะเพิ่มขึ้นอย่างมีนัยสำคัญโดยการบำบัดความร้อนนี้. โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลักหลายชนิดจะพัฒนาคุณสมบัติที่ต้องการโดยผ่านการบำบัดสารละลายเท่านั้น, เช่น ท่อเหล็ก Hastelloy และโลหะผสมนิกเกิล.

ระหว่างการรักษาสารละลาย, คาร์ไบด์และองค์ประกอบโลหะผสมต่างๆ จะถูกละลายอย่างสม่ำเสมอในออสเทนไนต์. การระบายความร้อนอย่างรวดเร็วจะทำให้องค์ประกอบคาร์บอนและโลหะผสมช้าเกินไปที่จะตกตะกอน, และได้รับกระบวนการอบชุบด้วยความร้อนของเนื้อเยื่อออสเทนไนต์เดี่ยว. การบำบัดด้วยสารละลายสามารถทำให้โครงสร้างภายในสม่ำเสมอและปุ๋ยหมักทางเคมี. นอกจากนี้ยังสามารถคืนความต้านทานการกัดกร่อนของท่อเหล็ก Hastelloy และโลหะผสมนิกเกิลได้อีกด้วย.