Alaşımlı HX Çelik Boru | ABD N06002 | Hastelloy X & İnkonel X

Alaşımlı HX Çelik Boru (ABD N06002)

Alaşım HX (ABD N06002), Hastelloy X olarak da bilinir, yüksek sıcaklıklarda olağanüstü mukavemeti ve oksidasyon direnciyle bilinen nikel-krom-demir-molibden alaşımıdır. Gaz türbinli motorlarda yaygın olarak kullanılır., endüstriyel fırın uygulamaları, ve diğer yüksek sıcaklıktaki ortamlar.

Kimyasal Bileşim

Alaşım HX'in tipik kimyasal bileşimi aşağıdaki gibidir:

| Öğe | Yüzde (%) |

|---|---|

| Nikel (İçinde) | 47.0 – 53.0 |

| Krom (CR) | 20.5 – 23.0 |

| Ütü (Fe) | 17.0 – 20.0 |

| Molibden (Ay) | 8.0 – 10.0 |

| Tungsten (K) | 0.20 – 1.0 |

| Kobalt (ortak) | 1.0 – 2.5 |

| Manganez (Mn) | 1.0 maksimum |

| Silikon (Ve) | 1.0 maksimum |

| Karbon (C) | 0.05 – 0.15 |

| Fosfor (P) | 0.04 maksimum |

| Sülfür (S) | 0.03 maksimum |

| Bor (B) | 0.008 maksimum |

Mekanik Özellikler

Alaşım HX'in mekanik özellikleri yüksek sıcaklık uygulamaları için uygundur, mükemmel güç ve stabilite sağlar.

- Çekme Dayanımı: 750 MPa (109 ksi) dk.

- Akma Dayanımı (0.2% telafi etmek): 310 MPa (45 ksi) dk.

- Uzama: 30% dk.

- Sertlik: 200-240 HB

Fiziksel Özellikler

- Yoğunluk: 8.22 g/cm³ (0.297 lb/inç³)

- Erime Aralığı: 1260-1355°C (2300-2470°F)

- Özgül Isı Kapasitesi: 0.102 cal/g-°C (20°C'de)

- Isı İletkenliği: 11.5 W/m·K (20°C'de)

- Elektriksel Direnç: 1.23 µΩ·m (20°C'de)

- Esneklik Modülü: 205 not ortalaması (20°C'de)

- Poisson Oranı: 0.33 (20°C'de)

Ağırlıklı Olarak Alaşım HX Kullanan Endüstriler

- Havacılık:

- Gaz türbinli motorlar

- Yanma odaları

- Art yakıcılar ve türbin kanatları

- Endüstriyel Fırın Uygulamaları:

- Fırın astarları

- İmbikler ve susturucular

- Isıl işlem ekipmanları

- Kimyasal İşleme:

- Isı eşanjörleri

- Reaktör kapları

- Boru sistemleri

Tipik Üretim Özellikleri

- ASTM B619: Kaynaklı nikel ve nikel-kobalt alaşımlı boru için özellikler

- ASTM B622: Dikişsiz nikel ve nikel-kobalt alaşımlı boru ve tüp için özellikler

- ASTM B626: Kaynaklı nikel ve nikel-kobalt alaşımlı borular için özellikler

- ASME SB619/SB622/SB626: Nikel alaşımlı dikişsiz ve kaynaklı boru ve tüpler için standartlar

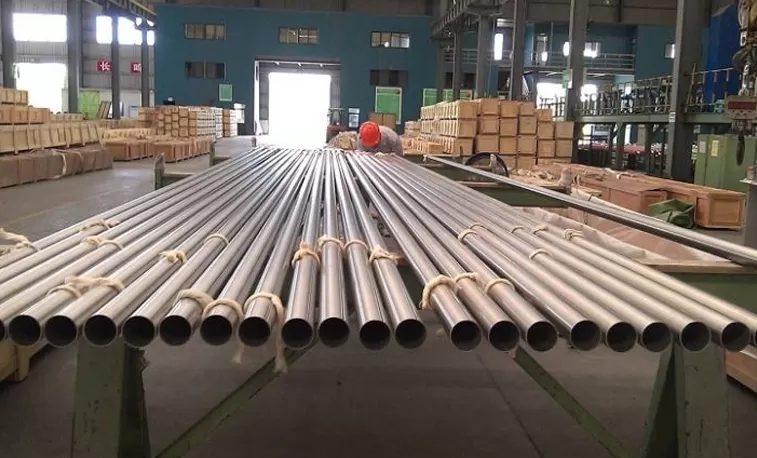

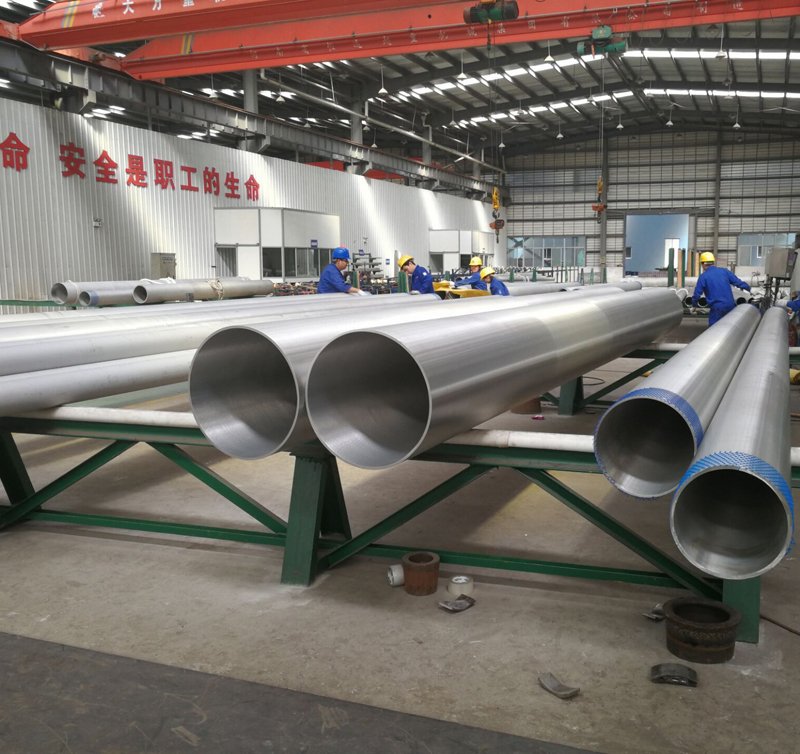

Mevcut Tüp Ürün Formları

- Dikişsiz Boru

- Kaynaklı Boru

- Düz Uzunluklar

- Sarmal Boru

Tipik Uygulamalar

- Havacılık:

- Yanma odaları gibi gaz türbinli motorlardaki bileşenler, art yakıcılar, ve türbin kanatları.

- Endüstriyel Fırın Uygulamaları:

- Fırın astarları, imbikler, mufla, ve yüksek sıcaklıklarda çalışan diğer ısıl işlem ekipmanları.

- Kimyasal İşleme:

- Isı eşanjörleri, reaktör kapları, ve zorlu kimyasal ortamlarda kullanılan boru sistemleri.

Kaynak ve İmalat Özellikleri

Kaynak

- Kaynaklanabilirlik:

- Alaşım HX iyi kaynaklanabilirliğe sahiptir ve Gaz Tungsten Ark Kaynağı gibi yöntemler kullanılarak kaynak yapılabilir (GTAW/TIG), Gazaltı Metal Ark Kaynağı (GMAW/MIG), ve Korumalı Metal Ark Kaynağı (SMAW).

- Dolgu Metalleri: Yaygın dolgu metalleri arasında GTAW ve GMAW işlemleri için ERNiCrMo-2 ve ERNiCrMo-3 bulunur, ve SMAW için ENiCrMo-2.

- Ön Isıtma ve Kaynak Sonrası Isıl İşlem (PWHT):

- Ön ısıtma: Genellikle gerekli değildir, ancak temizliği korumak kirlenmeyi önlemek için kritik öneme sahiptir.

- PWHT: Kaynak sonrası ısıl işlem genellikle gerilimleri azaltmak ve yapıyı stabilize etmek için yapılır.. Bu genellikle 1175°C ile 1230°C arasındaki sıcaklıklarda yapılır. (2150°F ve 2250°F).

- Kaynak Kusurları ve Bunlardan Nasıl Kaçınılacağı:

- Gözeneklilik: Gözenekliliği en aza indirmek için temiz yüzeyler ve uygun koruyucu gazlar sağlayın.

- Çatlama: Sıcak çatlamayı önlemek için kaynak parametrelerini dikkatli bir şekilde kontrol edin, özellikle kalın bölümlerde.

imalat

- İşleme:

- Genel: Alaşım HX, yüksek mukavemeti ve sertleşme özellikleri nedeniyle işlenmesi zordur. Karbür aletlerin kullanılması, düşük kesme hızları, ve yüksek ilerleme oranları işlenebilirliği artırabilir.

- Soğutma sıvıları: İşleme sırasında soğutma ve yağlama için kesme sıvılarının bol miktarda kullanılması önerilir, takım ömrünün ve yüzey kalitesinin iyileştirilmesi.

- Şekillendirme:

- Soğuk Şekillendirme: Alaşım HX standart teknikler kullanılarak soğuk şekillendirilebilir, ancak yüksek iş sertleştirme oranı, kapsamlı deformasyon için ara tavlamayı gerektirebilir.

- Sıcak Şekillendirme: Sıcak şekillendirme tipik olarak 1175°C ila 1230°C arasındaki sıcaklıklarda gerçekleştirilir. (2150°F ve 2250°F). Çatlamayı önlemek ve tekdüze malzeme özelliklerini sağlamak için uygun sıcaklık kontrolü çok önemlidir..

- Isıl İşlemler:

-

- Çözüm Tavlama: Tipik olarak 1175°C ila 1230°C'de gerçekleştirilir (2150°F ila 2250°F), homojen bir mikro yapı elde etmek için hızlı soğutmanın ardından.

- Stres Giderme: Kaynak veya şekillendirme operasyonlarından kaynaklanan artık gerilimleri azaltmak için gerilim giderme tavlaması yapılabilir.

-

- Yüzey Temizleme:

- Turşu: Kaynak veya ısıl işlem sırasında oluşan oksitleri ve tortuyu gidermek için nitrik ve hidroflorik asitlerden oluşan bir çözelti kullanın.

- Mekanik Temizleme: Taşlama ve fırçalama da kullanılabilir, ancak demir parçacıklarıyla kirlenmeyi önlemek için dikkatli olunmalıdır., korozyona yol açabilecek.

Kaynak ve İmalat İçin En İyi Uygulamalar

- Temizlik: Temiz bir çalışma ortamı sağlamak çok önemlidir. Kükürt gibi kirletici maddeler, fosfor, yol göstermek, ve çinko kaynak kusurlarına ve korozyon sorunlarına yol açabilir.

- Takımlama: Diğer metallerden kaynaklanan çapraz kontaminasyonu önlemek için Alloy HX için özel araçlar kullanın.

- Kontrollü Ortam: Mümkünse, Kirliliklerin girişini en aza indirmek için kontrollü bir ortamda kaynak ve imalat gerçekleştirin.

- Eğitim: En iyi sonuçları elde etmek için kaynakçıların ve imalatçıların yüksek nikel alaşımlarını kullanma konusunda özel olarak eğitildiğinden emin olun.

Çözüm

Alaşım HX (ABD N06002) mükemmel yüksek sıcaklık dayanımı ve oksidasyon direnci sunar, Havacılık ve uzay gibi zorlu endüstriyel uygulamalar için uygun hale getirir, endüstriyel fırın bileşenleri, ve kimyasal işleme. En iyi uygulamalara bağlı kalarak ve bu alaşımın özel gereksinimlerini anlayarak, mühendisler ve imalatçılar çeşitli yüksek sıcaklık ve aşındırıcı ortamlarda yüksek kaliteli sonuçlar ve güvenilir performans sağlayabilirler.