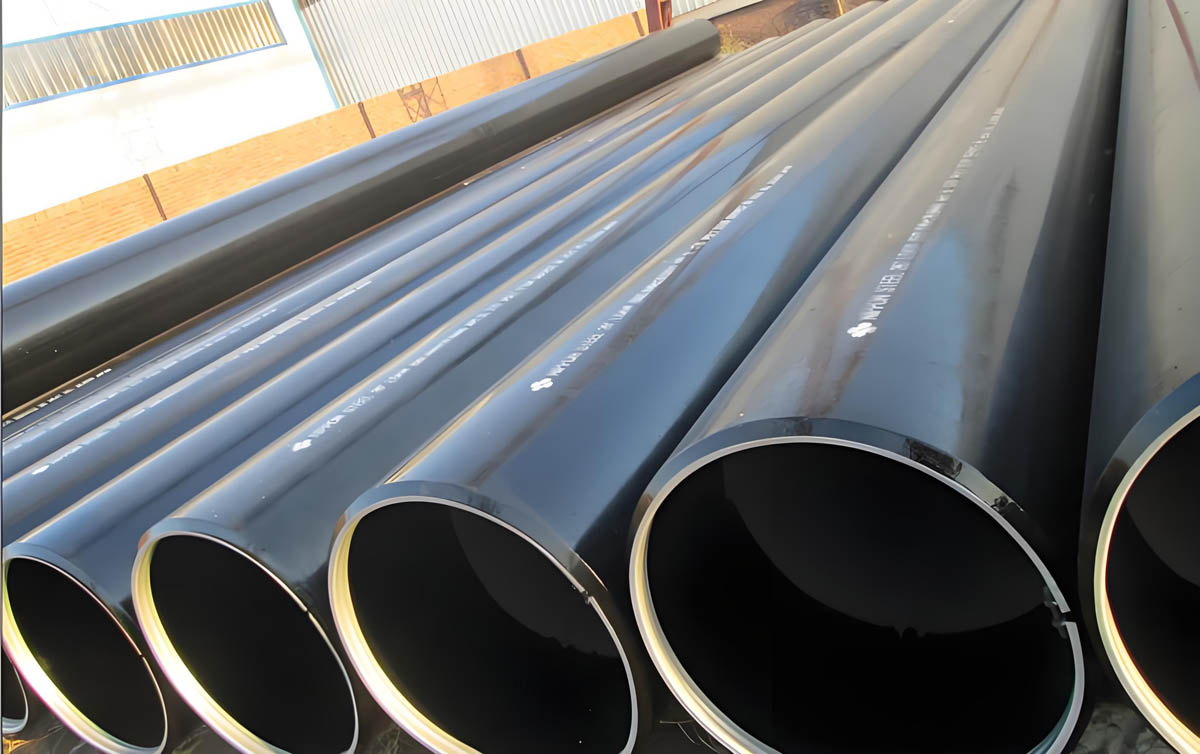

ERW Kaynaklı Boru ve Üretim Süreci

ERW çelik borunun özellikleri

Standart: ASTM A53, ASTM A106, API5L, EN10210, EN10219,ASTM A178, ASTM A500/501, ASTM A691, ASTM A252, ASTM A672, İÇİNDE 10217

Çelik Sınıfı: B sınıfı, X42-X80, S275JR, S275J0H, S275JRH, S355JR, S355J0H, S355JRH

Boyutlar

İLE İLGİLİ: 1/8 inç ila 24 inç

WT: maksimum 26,5 mm

Uzunluk: Sabit uzunluk veya rastgele uzunluk, maksimum 12 metre

| Küçük çaplı ERW BORU | |||||||

| Dış çap | Sch 5 | Sch 10 | Sch 40 | ||||

| İnç | mm | Kalınlık | kg/mtr | Kalınlık | kg/mtr | Kalınlık | kg/mtr |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| Büyük çaplı ERW BORU | |||||||||||||||||||

| İLE İLGİLİ | WT | ||||||||||||||||||

| İnç | mm | 8 5/8″ | 219.1

mm |

10 3/4″ | 273.1

mm |

12 3/4″ | 325.0

mm |

14″ | 355.6

mm |

16″ | 406.4

mm |

18″ | 457.7

mm |

20″ | 508.0

mm |

24″ | 610

mm |

24 4/5″ | 630.0

mm |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

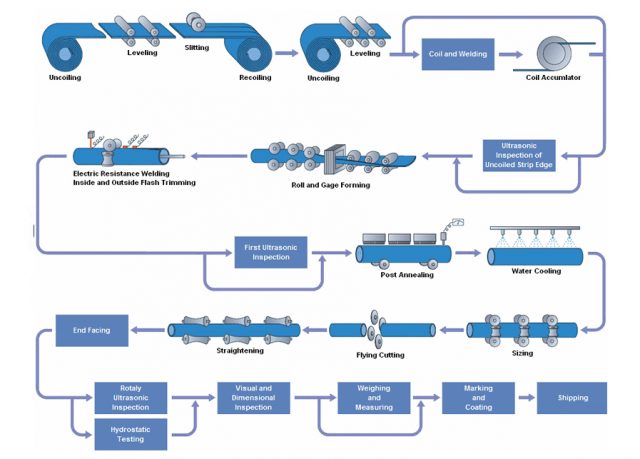

Kaynaklı Boru Üretim Süreci

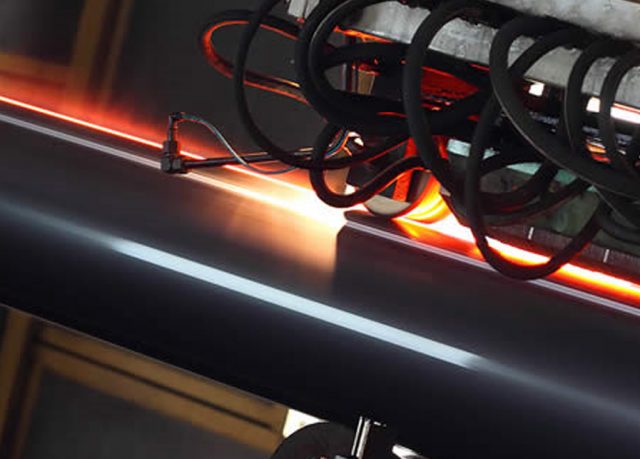

ERW kaynağında, iki elektrot, genellikle bakırdan yapılır, basınç ve akım uygulamak için kullanılır. Elektrotlar disk şeklindedir ve malzeme aralarından geçerken dönerler.. Bu, uzun süreli sürekli kaynaklar yapmak için elektrotların malzeme ile sürekli temas halinde kalmasını sağlar..

Bir kaynak transformatörü düşük voltaj sağlar, yüksek akım AC gücü. Borunun ek yeri devrenin geri kalanına göre yüksek elektrik direncine sahiptir ve akım tarafından erime noktasına kadar ısıtılır.. Yarı erimiş yüzeyler, bir füzyon bağı oluşturan bir kuvvetle birbirine bastırılır., düzgün kaynaklı bir yapıyla sonuçlanır.

Karbon ve Alaşımlı Çelik Borunun Isıl İşlem Yöntemi

Karbon ve alaşımlı çelik borular için ısıl işlem yöntemleri şunları içerir: 4 esas olarak türler:

Normalleştirme, Tavlama, Söndürme ve Temperleme.

Çelik malzemenin mekanik özelliklerini iyileştirecek, tekdüze kimyasal bileşim, ve işlenebilirlik. Çelik metal malzemelere yönelik ısıl işlem, entegre ısıl işleme ayrılabilir, yüzey ısıl işlemi ve kimyasal ısıl işlem. Çelik boru genellikle entegre ısıl işlemi benimser.

Çelik malzemenin performansı esas olarak mekanik özelliklere atıfta bulunur, fiziksel özellikler, ve süreç performansı. Isıl işlem, çelik boru için farklı metalurjik yapı ve buna karşılık gelen performans getirecek, farklı endüstriyel veya petrol ve gaz hizmetlerinde daha iyi uygulanabilir.

Çelik malzemenin özelliklerini iyileştirmenin iki yöntemi vardır. Bir yöntem kimyasal bileşimi ayarlamaktır., adı verilen alaşımlama yöntemi. Diğer yöntem ise ısıl işlemdir.. Modern endüstriyel teknoloji alanında, Isıl işlem, hakim konumda çelik boru performansını artırır.

Isıl işlem amaçları

1. Isıtma.

Çelik malzeme kritik noktanın altında veya kritik noktanın üzerinde ısıtılabilir. Eski ısıtma yolu yapıyı stabilize edebilir ve artık gerilimi ortadan kaldırabilir. İkinci yol malzemenin östenitlenmesini sağlayabilir. Östenitleme, çelik metalin kritik sıcaklığının üzerinde yeterince uzun süre ısıtılmasıdır., yani dönüştürülebilir. Östenitleme sonrasında su verme işlemi uygulanırsa, o zaman malzeme sertleşecek. Söndürme östeniti martenzite dönüştürecek kadar hızlı sürecektir. Östenitleme sıcaklığına ulaşıldığında, uygun mikro yapı ve tam sertlik, çelik boru malzemesi daha sonraki ısıl işlem prosesleriyle elde edilecek.

2. Isı koruma.

Isı korumanın amacı çelik malzemenin ısıtma sıcaklığını eşitlemektir., o zaman makul bir ısıtma organizasyonu elde edilecektir.

3. Soğutma

Soğutma işlemi ısıl işlemin en önemli işlemidir, çelik borunun soğutma işleminden sonraki mekanik özelliklerini belirler.

Karbon ve alaşımlı çelik boru endüstrisinde dört ana ısıl işlem yöntemi Çelik boru için ısıl işlem süreçleri normalleştirmeyi içerir, tavlama, tavlama, söndürme ve diğer süreç.

Normalleştirme

Çelik borunun kritik sıcaklığın üzerine ısıtılması, ve havada soğutuldu.

Normalleştirme yoluyla, çelik malzeme stresi hafifletilebilir, Soğuk çalışma prosesi için sünekliği ve tokluğu artırır. Normalleştirme genellikle karbon ve düşük alaşımlı çelik boru malzemesine uygulanır. Farklı metal yapı üretecek, perlit, beynit, biraz martenzit. Bu da daha sert ve daha güçlü çelik malzemeyi beraberinde getiriyor, ve tam tavlama malzemesine göre daha az süneklik.

Tavlama

Malzemenin, mikroyapı ostenite dönüşene kadar yeterince uzun süre kritik sıcaklığının üzerinde ısıtılması. Daha sonra fırında yavaş yavaş soğutulur., Ferrit ve perlitin maksimum dönüşümünü elde edin.

Tavlama kusurları ortadan kaldıracaktır, kimyasal bileşimi ve ince taneleri eşitleyin. Bu işlem genellikle yüksek karbonlu malzemeler için uygulanır., Düşük alaşımlı ve alaşımlı çelik boruların sertliklerini ve mukavemetlerini azaltmaları gerekir, kristal yapıyı iyileştirin, plastisiteyi geliştirmek, süneklik, tokluk ve işlenebilirlik.

Söndürme

Çelik boru malzemesinin mikroyapı dönüşümü tamamlanana kadar kritik sıcaklığa ısıtılması, hızlı bir şekilde soğutmak.

Söndürmenin amacı termal stres ve doku stresi üretmektir.. Temperleme yoluyla ortadan kaldırabilir ve geliştirebilir. Söndürme ve temperleme kombinasyonu kapsamlı performansı geliştirebilir.

Temperleme

Çelik malzemenin kritik noktanın altındaki kesin bir sıcaklığa ısıtılması, ve sıklıkla havada yapılır, vakum veya inert atmosferler. Düşük sıcaklıkta temperleme vardır 205 595°F'a kadar (400 1105°F'a kadar), orta sıcaklık ve yüksek sıcaklıkta temperleme (700°C'ye 1300℉).

Temperlemenin amacı çelik ve alaşımlı çelik borunun tokluğunu arttırmaktır.. Temperlemeden önce, bu çelik çok serttir ancak çoğu uygulama için fazla kırılgandır. İşlemden sonra çelik borunun plastisitesini ve tokluğunu artırabilir, Artık gerilimi azaltın veya ortadan kaldırın ve çelik borunun boyutunu sabitleyin. İyi kapsamlı mekanik özellikler getirir, hizmette değişmesin diye.

Alaşım bazlı çelik boru malzemesi için çözüm işlemi

Bir alaşımın uygun sıcaklığa ısıtılması, veya daha fazla bileşenin katı bir çözeltiye dönüşmesine neden olacak kadar uzun süre bu sıcaklıkta saklayın, daha sonra bu bileşenleri çözelti içinde tutmak için hızlı bir şekilde soğutulur.

Çözelti muamelesi veya çökelme yaşlandırma sertleştirmesi yoluyla gerekli farklı performanslara ulaşabilen çok sayıda dökme ve dövme nikel bazlı alaşım vardır.. Oda sıcaklığı ve yüksek sıcaklıkta mekanik dayanım gibi özellikler, Bu ısıl işlemle korozyon direnci ve oksidasyon direnci önemli ölçüde artırılacaktır.. Birçok nikel bazlı alaşım, istenen özelliklerini yalnızca çözelti işlemi yoluyla geliştirir., Hastelloy ve nikel alaşımlı çelik boru gibi.

Solüsyon tedavisi sırasında, karbür ve çeşitli alaşım elementleri ostenit içerisinde eşit şekilde çözülür. Hızlı soğuma, karbon ve alaşım elementlerinin çökelmesi için çok geç olmasına neden olur, ve tek östenit dokusunun ısıl işlem sürecini elde edin. Solüsyon tedavisi iç yapıyı ve kimyasal bileşimi tekdüze hale getirebilir. Ayrıca Hastelloy ve nikel alaşımlı çelik boruların korozyon direncini de eski haline getirebilir..