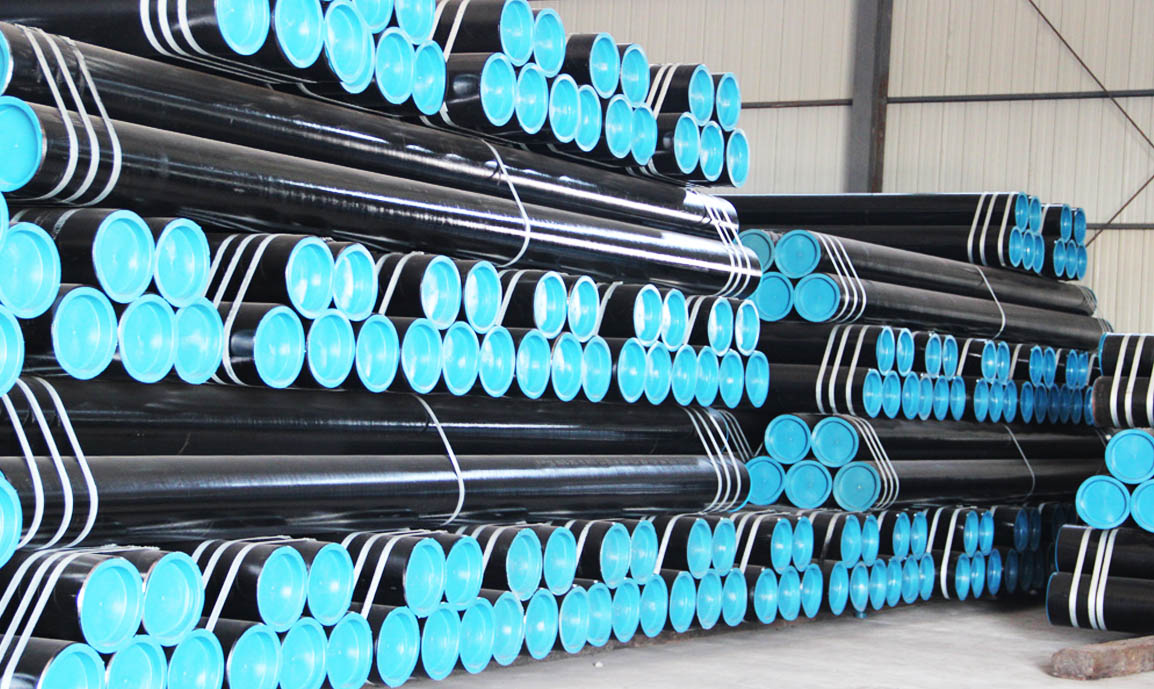

Büyük çaplı kalın duvarlı dikişsiz çelik borular üretimi ve uygulaması

Büyük çaplı kalın duvarlı dikişsiz çelik boruların üretimi ve uygulaması

Büyük çaplı kalın duvarlı dikişsiz çelik borular, yüksek basınçlara dayanabilen sağlam malzemeler gerektiren endüstrilerdeki kritik bileşenlerdir., aşırı sıcaklıklar, ve mekanik stresler. Bu borular, aşan dış çaplar ile karakterize edilir 200 MM ve duvar kalınlıkları genellikle daha büyük 20 mm, yüksek basınçlı hidrolik silindirler gibi uygulamalarda gereklidir, petrol ve gaz boru hatları, ve ağır makineler. Bu belge üretim süreçlerini araştırıyor, Malzeme Özellikleri, mekanik davranış, ve pratik uygulamalar, uluslararası maddi standartlara vurgu yaparak.

1. Üretim süreçleri

Büyük çaplı kalın duvarlı dikişsiz çelik boruların üretimi, yapısal bütünlüğü ve boyutsal hassasiyeti sağlamak için sofistike teknikler içerir.. Aşağıda anahtar aşamalar:

1.1 Hammadde seçimi ve kütük hazırlığı

Üretim yüksek kaliteli çelik kütüklerle başlar, tipik olarak elektrik ark fırını ile üretilir (EAF) veya bazik oksijen fırını (BOF) yöntemler. Ortak malzemeler karbon çelikleri içerir (örneğin, ASTM A106 Gr.B, 20#) ve alaşımlı çelikler (örneğin, 42CrMo, 34CrMo4). Kütükler, spektrometri ve ultrasonik test gibi teknikler kullanılarak kimyasal bileşim ve iç kusurlar için denetlenir.

1.2 Sıcak Piercing

Kütük bir döner ocak fırında 1100-1250 ° C'ye ısıtılır, sonra içi boş bir kabuk oluşturmak için bir Mannesmann Piercing değirmeni kullanarak delinmiş. Bu işlem sorunsuz bir yapı sağlar, tipik dış çaplar arasında değişen 100 mm ila 500 Büyük çaplı borular için mm ve duvar kalınlıkları 20-80 mm.

1.3 Sıcak haddeleme veya ekstrüzyon

İçi boş kabuk, sıcak yuvarlanma ile daha da işlenir (Mandrel değirmeni kullanmak) veya sıcak ekstrüzyon. Sıcak haddeleme takımları 600 mm, Kalın duvarlı bölümler için ekstrüzyon tercih edilirken (Duvar kalınlığı/dış çap oranı >0.1), üstün tekdüzelik ve güç sunmak. Sünekliği artırmak için sıcaklıklar 1000 ° C'nin üzerinde tutulur.

1.4 Soğuk Son İşlem (İsteğe bağlı)

Kesin toleranslar gerektiren uygulamalar için (örneğin, ± 0.1 mm) veya pürüzsüz yüzeyler, soğuk çizim veya soğuk yuvarlanma uygulanır. Bu, iş sertleşmesi yoluyla verim mukavemetini arttırır ve borunun boyutlarını geliştirir, Hidrolik silindir varilleri için kritik.

1.5 Isıl İşlem

Isıl işlem mekanik özellikleri arttırır:

- Normalleştirme: Stresleri hafifletmek için 850-900 ° C'ye ısıtma ve hava soğutma.

- Söndürme ve Temperleme: 860 ° C'de söndürme ve 500-600 ° C'de temperleme (örneğin, 42crmo için) Yüksek güç ve tokluk elde etmek için.

İç yüzeyler RA ≤ bir yüzeye kadar honlanabilir 0.4 Hidrolik uygulamalar için μm.

1.6 Kalite Kontrol

Bitmiş borular titiz testlere tabi tutulur, hidrostatik basınç testleri dahil (kadar 100 MPa), Ultrasonik kusur tespiti, ve boyutsal kontroller, ASTM A519 gibi standartlara uyum sağlamak, İÇİNDE 10297-1, veya GB/T 8162.

2. Malzeme özellikleri ve özellikleri

Malzeme seçimi baskıya bağlıdır, sıcaklık, ve çevre koşulları. Aşağıda iki tablo verilmiştir: Biri ortak Çin notları için (GB Standartları) ve Avrupa için bir diğeri (İÇİNDE) ve Amerikan (ASTM/ASME) Uluslararası pazarlarda yaygın olarak kullanılan notlar.

2.1 Çin Malzeme Standartları (Büyük Britanya)

| Seviye | Standart | Akma Dayanımı (MPa) | Çekme Dayanımı (MPa) | Duvar Kalınlığı Aralığı (mm) | Anahtar Alaşım Elemanları |

|---|---|---|---|---|---|

| 20# | GB/T 8162 | ≥410 | ≥550 | 10–50 | C: 0.17–0.24, Mn: 0.35–0,65 |

| 45# | GB/T 8162 | ≥600 | ≥750 | 10–50 | C: 0.42–0,50, Mn: 0.50–0,80 |

| 16Mn (Q345) | GB/T 1591 | ≥345 | ≥470 | 15–60 | C: ≤0,20, Mn: 1.00–1.60 |

| 42CrMo | GB/T 3077 | ≥650 | ≥850 | 20–80 | C: 0.38–0.45, CR: 0.90–1.20, Ay: 0.15–0.25 |

2.2 Avrupa ve Amerikan Maddi Standartları (Tr ve ASTM/ASME)

| Seviye | Standart | Akma Dayanımı (MPa) | Çekme Dayanımı (MPa) | Duvar Kalınlığı Aralığı (mm) | Anahtar Alaşım Elemanları |

|---|---|---|---|---|---|

| P355N | İÇİNDE 10216-3 | ≥355 | 490–630 | 10–60 | C: ≤0,20, Mn: 0.90–1.70 |

| 34CrMo4 | İÇİNDE 10297-1 | ≥650 | ≥900 | 20–80 | C: 0.30–0.37, CR: 0.90–1.20, Ay: 0.15–0,30 |

| A106 Gr.B | ASTM A106 | ≥240 | ≥415 | 10–50 | C: ≤0,30, Mn: 0.29–1.06 |

| A519 4140 | ASTM A519 | ≥655 | ≥855 | 20–80 | C: 0.38–0.43, CR: 0.80–1.10, Ay: 0.15–0.25 |

| A335 P22 | ASTM A335 | ≥205 | ≥415 | 15–60 | C: ≤0,15, CR: 1.90–2.60, Ay: 0.87–1.13 |

Notalar: Verim ve gerilme mukavemeti, ısıl işlem ve duvar kalınlığına göre değişebilir. P355N ve 34CRMO4 gibi Avrupa notları basınçlı kaplarda yaygındır, ASTM A519 gibi notlar 4140 Yüksek basınçlı hidrolik uygulamalarda mükemmel.

3. Mekanik analiz

3.1 Çember stresi

Çember stresi (S_H) basınçlı borularda baskın stres mi:

S_H = (P × D_I) / (2 × t)

Örnek: P = 80 MPa, D_i = 300 mm, t = 40 mm, S_H = (80 × 300) / (2 × 40) = 300 MPa, A519 için güvenli 4140 (S_Y = 655 MPa).

3.2 Duvar Kalınlık Tasarımı

Minimum duvar kalınlığı (t_min) bir güvenlik faktörü içerir (SF = 2):

t_min = (P × D_I) / (2 × S_Y / SF)

P = için 80 MPa, D_i = 300 mm, S_Y = 655 MPa, t_min = (80 × 300) / (2 × 655 / 2) = 36.64 mm, Yani t = 40 MM yeterlidir.

3.3 Patlama basıncı

Patlama basıncı (P_BURST) başarısızlık eşiğini gösterir:

P_burst = (2 × S_U × T) / D_I

A519 için 4140 (Σ_u = 855 MPa), P_burst = (2 × 855 × 40) / 300 = 228 MPa, Yukarıdaki önemli bir marj 80 MPa.

3.4 Yorgunluk düşünceleri

Döngüsel yükleme için, dayanıklılık sınırı (σ_e ≈ 0.4-0.5 × σ_U) stres genliğini aşmalıdır. 34crmo4 için (Σ_u = 900 MPa), σ_e ≈ 400–450 MPa, dayanıklılığı sağlamak.

4. Uygulamalar

4.1 Yüksek basınçlı hidrolik silindirler

A519 gibi notlar 4140 ve 34CRMO4 ağır ekipmanlarda kullanılır (örneğin, ekskavatör, presler), 50-100 MPa ve zorlar 1000 ton.

4.2 Petrol ve Gaz Taşımacılığı

30-60 mm duvarlı A106 Gr.B ve P355N borular yüksek basınçlı hidrokarbonları taşıma, Korozyona ve yorgunluğa direnme.

4.3 Ağır Makine ve Deniz Sistemleri

Vinçlerde ve açık deniz platformlarında, 42CRMO veya A335 P22 borular dinamik yüklere ve zorlu ortamlara dayanır.

4.4 Güç Üretimi

A335 P22 ve elektrik santrali kazanlarındaki benzeri dereceler, 540 ° C'ye kadar yüksek sıcaklıklı buharla işleniyor ve 10 MPa.

5. Pratik Tasarım Örneği

P = ile hidrolik bir silindir için 90 MPa, dış çap = 400 mm, A519 kullanarak 4140:

- D_i = 340 mm, t = 30 mm

- S_H = (90 × 340) / (2 × 30) = 510 MPa (<655 MPa)

- t_min = (90 × 340) / (2 × 655 / 2) = 46.72 mm (daha kalın duvar gerektirir)

- P_burst = (2 × 855 × 30) / 340 = 150.88 MPa

A 40 mm duvar verimleri σ_h = 382.5 MPa, SF Ayarlaması ile Güvenliği Sağlamak.