Çelik Boru Dirsek Ek Parçaları

Çelik dirsek, bir çeşit boru bağlantı parçası, yön değişikliğine izin vermek için aynı veya farklı nominal deliğe sahip iki boru arasına monte edilen yaygın olarak kullanılan bir parçadır. Genellikle 45°'dir, 90º, 180° açı, 60° ve diğer açılı dirsekler de mevcuttur. Eğrilik yarıçapına göre, çelik dirsek, uzun yarıçaplı boru dirseği ve kısa yarıçaplı dirsekler olarak kategorize edilir. Uzun yarıçaplı dirseğin eğrilik yarıçapı 1.5 boru dış çapının süreleri, ve kısa yarıçaplı boru dirseklerininki 1.0 borunun dış çapının süresi.

Çelik dirsek genellikle kapsar 80% tüm sistemdeki boru bağlantı parçalarının. Farklı malzeme veya et kalınlığına sahip dirsekler üretilirken farklı şekillendirme teknolojisi kullanılmaktadır.. Her zamanki dikişsiz dirsek şekillendirme teknolojisi sıcak itmeden oluşur, damgalama ve ekstrüzyon. Farklı üretim teknolojilerine göre, Çelik dirseğimiz kaynak dirseği olarak sınıflandırılabilir, dirsek damgalama, itilmiş dirsek ve döküm dirsek. Kaynak, dirsekleri borulara bağlamanın en yaygın yoludur ancak flanş bağlantısı gibi başka yöntemler de vardır., termal bağlantı, elektro füzyon eklemi, dişli bağlantı ve geçmeli bağlantı.

Çelik dirsek proses ve kontrol sistemlerinde yaygın olarak kullanılmaktadır., kimyasal, petrol, gübre, akışkan gücü, elektronik pompalar ve kağıt fabrikaları. Ayrıca hortumları vanalara bağlamak için de kullanılır., su basıncı pompaları ve güverte drenajları. Ağır malzemelerden yapılmış bazı çelik boru dirsekleri aşırı yüksek veya düşük sıcaklıklara uygun uygulamalarda kullanılır.. Fümigasyon gerektirmeyen kasalarda veya ahşap tutucularda saklanabilir.

Duvar Kalınlığı

Abter Şirketi farklı program numaralarında çelik dirsek tedarik ediyor. Program numarası duvar kalınlığının bir göstergesidir ve elimizde sch10 mevcuttur, Sch20, Sch30, std, Sch40, Sch60, xs, Sch80, Sch100, Sch120, sch140, sch160, xx'ler, sch5'ler, sch20'ler, sch40'lar ve sch80'ler.

Çelik Dirsek Hammaddeleri

Çelik boru dirseğimizi üretecek malzemeler şunlar olabilir::

Karbon Çelik: ASTM/ASME A234 WPB, WPC

Alaşımlı Çelik: ASTM/ASME A234 WP 1-WP 12-WP 11-WP 22-WP 5-WP 91-WP 911

Paslanmaz çelik: ASTM/ASME A403 WP 304-304L-304H-304LN-304N

ASTM/ASME A403 WP 316-316L-316H-316LN-316N-316Ti

ASTM/ASME A403 WP 321-321H ASTM/ASME A403 WP 347-347H

Düşük Sıcaklık Çeliği: ASTM/ASME A402 WPL 3-WPL 6

Yüksek Performanslı Çelik: ASTM/ASME A860 WPHY 42-46-52-60-65-70

Boru Çelik Dirsek Teknik Özellikleri

| Tip | |||

| Dikişsiz Çelik Dirsek | Düz Dikişli Dirsek | Alın Kaynaklı Dirsek | |

| Dış Çap | 1/2″ ~ 24″ | 4″ ~ 24″ | 12″ ~ 78″ |

| Duvar Kalınlığı | 3 mm~ 200 mm | ||

| Yarıçap | R=1D ~ 2.0D | ||

| Açı | 0180° | ||

Çelik Dirsek İçin Mevcut Standartlar

Firmamız farklı standartlarda çelik boru dirseği tedarik etmektedir.. Detaylı bilgi aşağıda listelenmiştir.

GB/T12459-2005 GB/T13401-2005 GB/T10752-2005

SH/T3408-1996 SH/T3409-1996

SY/T0518-2002 SY/T0510-1998

DL/T695-1999 GD2000 GD87-1101

HG/T21635-1987 HG/T21631-1990

ASME B16.9-2007 ASME B16.25-2007

MSS SP'si 75-2008

CSA Z245.11-05-2005

EN10253-1-1999 EN10253-2-2007 EN10253-3-2008 EN10253-4-2008

DIN2605-1-1992 DIN2605-2-1995

BS1640-1-1962 BS1640-2-1962 BS1640-3-1968 BS1640-4-1968 BS1965-1-1963

AFNOR NF A 49-289-1990 AFNOR NF A 49-170-1-1999 AFNOR NF A 49-170-2-2009 AFNOR NF A 49-170-3-2009 AFNOR NF A 49-170-4-2009

ISO3419-1981 ISO5251-1981

JIS B2311-2009 JIS B2312-2009 JIS B2313-2009

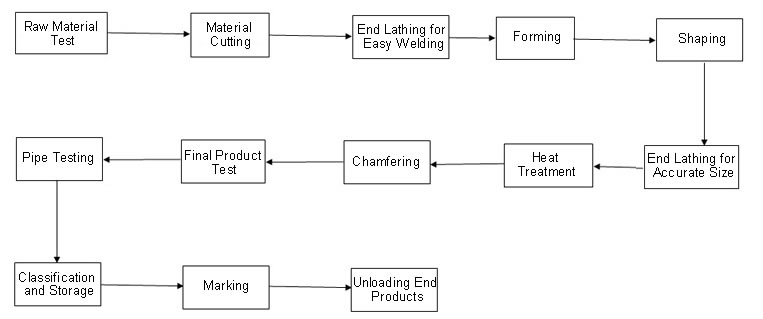

Süreç Akış Şeması – Dikişsiz Çelik Dirsek Proses Akış Şeması

Alın Kaynaklı İmalatı DİRSEKLER – Sıcak Şekillendirmeye Giriş

Sıcak çalışmanın başlıca yöntemleri ekstrüzyondur., çizim, dövme ve haddeleme. Haddeleme en kapsamlı kullanılan şekillendirme işlemidir, ancak süreç için bazı sınırlamalar geçerli olabilir. Haddeleme temel olarak üç ana alt kategoriden oluşur: düz haddeleme, şekil haddeleme (özel olarak tasarlanmış yuvarlanma olukları ile) ve boru haddeleme (piercing dahil). Dövme, hamming olarak alt kategorilere ayrılabilir, basma, vesaire.

Dövme çekiç altında yapılabilir, mekanik preslerde ve ayırıcılarda veya rulo dövme olarak bilinen bir yöntemle. Presleme genellikle hidrolik preslerde dövme eşyaların imalatını içerir. Ekstrüzyon genellikle sıcak çeliği bir kalıptan zorlayan hidrolik preslerde gerçekleştirilir.. Haddeleme çeşitli tipteki haddehanelerde gerçekleştirilir.

Yüksek sıcaklıklarda metal şekillendirme yapmanın iki temel nedeni (sıcak çalışma) çeliğin deformasyona karşı direncini azaltarak şekillendirme yüklerini azaltmaktır, ve son ürünlerin mukavemeti ve sünekliği için tercih edilen metalurjik yapıları geliştirmek.

Bir ürünün en uygun üretim yöntemine, malzemesi dikkate alınarak karar verilecektir., boyutlar, şekil, kullanmak, standartlar ve diğer özellikler.

Alın kaynaklı bağlantı parçalarının imalatı için çok sayıda süreç vardır, aşağıda listelenen birkaç örnek.

DİRSEKLER: Mandrel yöntemi (Sıcak Şekillendirme)

Borulardan Dirsek imalatında en yaygın imalat yöntemlerinden biri. Hammaddeyi ısıttıktan sonra, adı verilen bir kalıbın üzerine itilir “mandrel” borunun aynı anda genişlemesine ve bükülmesine olanak tanır. Geniş bir boyut aralığına uygulanabilir.

Çelik boru bağlantılarının dirsekleri endüstriyel tesislerde kullanılmakta olup, çoğunlukla düz çelik boru hammaddesinden sıcak mandrel bükümüyle üretilmektedir.. Dirsekler genellikle yüksek sıcaklıkta itme yoluyla üretilir., boruların aynı anda genişletilmesi ve bükülmesi, mandrelin iç aletini kullanarak. Mandrelin bükülmesinin özellikleri büyük ölçüde mandrelin entegre şekline ve boyutlarına bağlıdır.

Sıcak mandrel bükme kullanılarak üretilen dirsekler, diğer bükme yöntemi türlerine göre küçük kalınlık sapması ve daha kısa bükülme yarıçapı avantajlarına sahiptir..