Ống vỏ K55

Ống vỏ K55

Giới thiệu

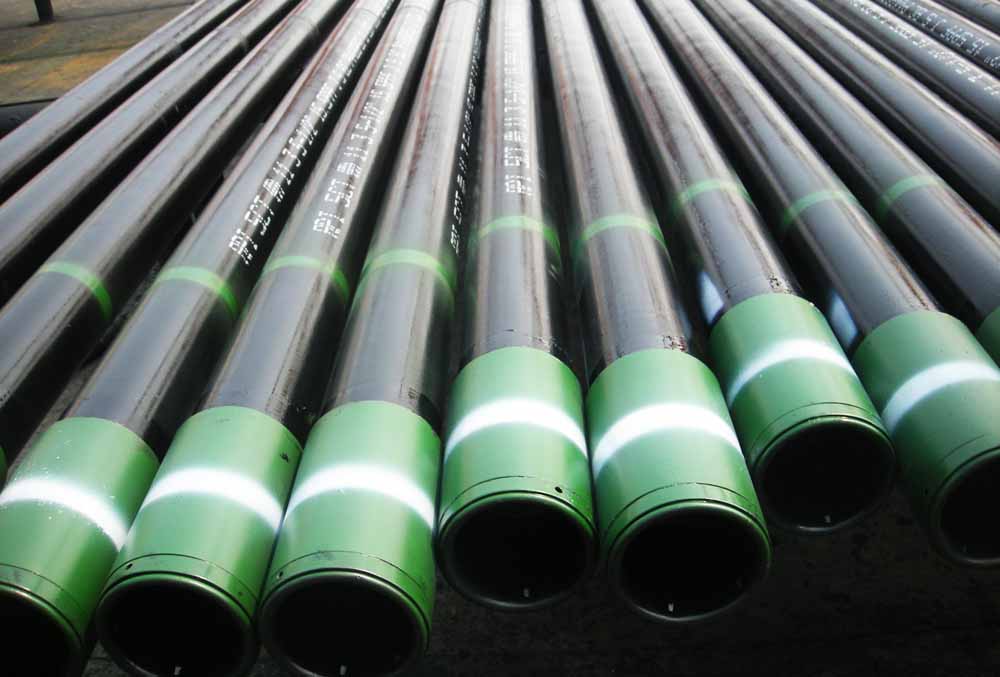

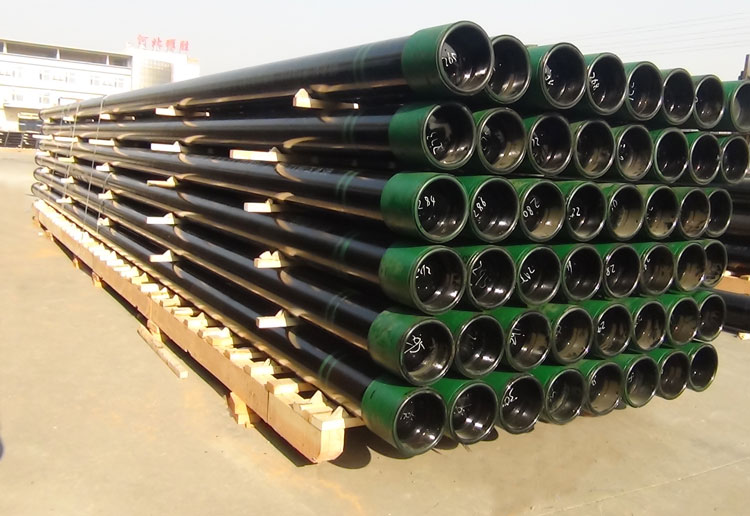

Ống vỏ K55 là loại ống thép được sử dụng chủ yếu trong ngành dầu khí để khai thác hydrocarbon. Nó phục vụ như một ống dẫn để vận chuyển dầu và khí đốt từ các bể chứa dưới lòng đất lên bề mặt. K55 là loại nằm trong đặc tả API 5CT, được biết đến với sự cân bằng giữa sức mạnh và hiệu quả chi phí, làm cho nó phù hợp với giếng có độ sâu trung bình và môi trường áp suất vừa phải.

Thông số kỹ thuật API

Phạm vi

API 5CT quy định các yêu cầu đối với vỏ và ống dùng trong giếng dầu khí. Ống vỏ K55 được thiết kế đáp ứng các tiêu chuẩn này, đảm bảo nó có thể chịu được áp lực vận hành và điều kiện môi trường gặp phải trong quá trình khoan và sản xuất.

Thành phần hóa học

Thành phần hóa học của ống vỏ K55 đảm bảo sự cân bằng về độ bền, sự dẻo dai, và khả năng hàn. Thành phần hóa học điển hình bao gồm:

| Yếu tố | Thành phần (%) |

|---|---|

| Cacbon (C) | 0.28 tối đa |

| Mangan (Mn) | 1.20 tối đa |

| Phốt pho (P) | 0.030 tối đa |

| lưu huỳnh (S) | 0.030 tối đa |

| Silicon (Và) | 0.55 tối đa |

Tính chất cơ học

Các đặc tính cơ học của ống vỏ K55 được thiết kế để đảm bảo độ bền và độ tin cậy trong các điều kiện hoạt động khác nhau. Các tính chất cơ học điển hình bao gồm:

- Độ bền kéo: 655-758 MPa (95-110 ksi)

- Sức mạnh năng suất: tối thiểu 379 MPa (55 ksi)

- Độ giãn dài: tối thiểu 19% TRONG 2 inch

Kích thước ống

Ống vỏ K55 có sẵn với nhiều kích cỡ khác nhau để phù hợp với các đường kính và độ sâu giếng khác nhau. Kích thước tiêu chuẩn được xác định bởi đường kính ngoài của chúng (CỦA) và độ dày của tường. Kích thước phổ biến bao gồm:

- Đường kính ngoài (CỦA): 4 1/2 inch để 20 inch

- Độ dày của tường: Thay đổi dựa trên yêu cầu ứng dụng (ví dụ., 0.224 inch, 0.250 inch, vân vân.)

Chi tiết kỹ thuật, Kích thước, và dung sai

Kích thước

Kích thước của ống vỏ K55 được xác định bằng đường kính ngoài của chúng (CỦA) và độ dày của tường. Kích thước tiêu chuẩn tuân thủ các yêu cầu API 5CT. Kích thước chung bao gồm:

- Đường kính ngoài (CỦA): 4 1/2 inch để 20 inch

- Độ dày của tường: Thay đổi dựa trên yêu cầu ứng dụng.

Dung sai

API 5CT đưa ra dung sai chính xác để đảm bảo đường ống đáp ứng các tiêu chuẩn về chất lượng và hiệu suất. Những dung sai này bao gồm:

- Đường kính ngoài (CỦA): ±1% OD được chỉ định

- Độ dày của tường: ±12,5% độ dày thành quy định

- Cân nặng: ±10% trọng lượng danh nghĩa trên mỗi đơn vị chiều dài

Độ dày của tường & Sức chịu đựng

Độ dày thành của ống vỏ K55 rất quan trọng đối với hiệu suất của nó trong hoạt động khoan và sản xuất. Dung sai về độ dày của tường đảm bảo hiệu suất ổn định. Dung sai tiêu chuẩn bao gồm:

- Dung sai độ dày của tường: ±12,5% độ dày thành quy định.

- Độ dày tường tối thiểu: Độ dày thành tối thiểu không được nhỏ hơn 87.5% của độ dày thành danh nghĩa được chỉ định.

THÔNG SỐ KỸ THUẬT ỐNG VỎ API 5CT K55 API

– Đặc điểm kỹ thuật & Kích thước ống API 5CT K55

| DN | ồ. D. | Cân nặng | W. T. | Kết thúc xử lý | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ren khớp nối không gây khó chịu | Chủ đề khớp nối khó chịu | Lớp thép | |||||||||||

| TRONG | mm | lb./ft. | lb./ft. | TRONG | mm | H40 | J55 | L80 | N80 | C90 | T95 | P110 | |

| 2 3/8 | 2.38 | 60.3 | 4 | – | 0.167 | 4.24 | PU | PN | PN | PN | PN | PN | – |

| 4.6 | 4.7 | 0.19 | 4.83 | PNU | PNU | PNU | PNU | PNU | PNU | PNU | |||

| 5.8 | 5.95 | 0.254 | 6.45 | – | – | PNU | PNU | PNU | PNU | PNU | |||

| 6.6 | – | 0.295 | 7.49 | – | – | P | – | P | P | – | |||

| 7.35 | 7.45 | 0.336 | 8.53 | – | – | PU | – | PU | PU | – | |||

| 2 7/8 | 2.88 | 73 | 6.4 | 6.5 | 0.217 | 5.51 | PNU | PNU | – | – | – | – | – |

| 7.8 | 7.9 | 0.276 | 7.01 | – | – | – | – | – | – | – | |||

| 8.6 | 8.7 | 0.308 | 7.82 | – | – | PLB | PLB | PLBE | – | PLB | |||

| 9.35 | 9.45 | 0.34 | 8.64 | – | – | PLB | PLB | PLBE | – | PLB | |||

| 10.5 | – | 0.392 | 9.96 | – | – | PLB | PLB | PLB | – | PLB | |||

| 11.5 | – | 0.44 | 11.18 | – | – | – | – | PLB | – | ||||

| 3 1/2 | 3.5 | 88.9 | 7.7 | – | 0.216 | 5.49 | PN | PN | PN | PN | PN | PN | – |

| 9.2 | 9.3 | 0.254 | 6.45 | PNU | PNU | PNU | PNU | PNU | PNU | PNU | |||

| 10.2 | – | 0.289 | 7.34 | PN | PN | PN | PN | PN | PN | – | |||

| 12.7 | 12.95 | 0.375 | 9.52 | – | – | PNU | PNU | PNU | PNU | PNU | |||

| 14.3 | – | 0.43 | 10.92 | – | – | P | – | P | P | – | |||

| 15.5 | – | 0.476 | 12.09 | – | – | P | – | P | P | – | |||

| 17 | – | 0.53 | 13.46 | – | – | P | – | P | P | – | |||

| 4 | 4 | 102 | 9.5 | – | 0.226 | 5.74 | PN | PN | PN | PN | PN | PN | – |

| – | 11 | 0.262 | 6.65 | PU | PU | PU | PU | PU | PU | – | |||

| 13.2 | – | 0.33 | 8.38 | – | – | P | – | P | P | – | |||

| 16.1 | – | 0.415 | 10.54 | – | – | P | – | P | P | – | |||

| 18.9 | – | 0.5 | 12.7 | – | – | P | – | P | P | – | |||

| 22.2 | – | 0.61 | 15.49 | – | – | P | – | P | P | – | |||

| 4 1/2 | 4.5 | 114 | 12.6 | 12.75 | 0.271 | 6.88 | PNU | PNU | PNU | PNU | PNU | PNU | – |

| 15.2 | – | 0.337 | 8.56 | – | – | P | – | P | P | – | |||

| 17 | – | 0.38 | 9.65 | – | – | P | – | P | P | – | |||

| 18.9 | – | 0.43 | 10.92 | – | – | P | – | P | P | PLB | |||

| 21.5 | – | 0.5 | 12.7 | – | – | P | – | P | P | PLB | |||

| 23.7 | – | 0.56 | 14.22 | – | – | P | – | P | P | PLB | |||

| 26.1 | – | 0.63 | 16 | – | – | P | – | P | P | PLB | |||

| P——Trơn;N—— Ren khớp nối không lộn xộn;U—— Ren khớp nối bị đảo lộn; L——Tích phân | |||||||||||||

– Đặc điểm kỹ thuật & Kích thước vỏ API 5CT K55

| DN | ồ. D. | Cân nặng | W. T. | Mẫu gia công cuối | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Lớp thép | ||||||||||||

| TRONG | mm | lb/ft | kg/m | TRONG | mm | H40 | J55 | L80 | N80 | C90 | P110 | |

| K55 | T95 | |||||||||||

| 4 1/2 | 4.500 | 114.3 | 9.5 | 14.14 | 0.205 | 5.21 | Tái bút | Tái bút | – | – | – | – |

| 10.5 | 15.63 | 0.224 | 5.69 | – | PSB | – | – | – | – | |||

| 11.6 | 17.26 | 0.250 | 6.35 | – | PSLB | PLB | PLB | PLB | PLB | |||

| 13.5 | 20.09 | 0.290 | 7.37 | – | – | PLB | PLB | PLB | PLB | |||

| 15.1 | 22.47 | 0.337 | 9.56 | – | – | – | – | – | PLB | |||

| 5 | 5.000 | 127 | 11.5 | 17.11 | 0.220 | 5.59 | – | Tái bút | – | – | – | – |

| 13 | 19.35 | 0.253 | 6.43 | – | PSLB | – | – | – | – | |||

| 15 | 22.32 | 0.296 | 7.52 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 18 | 26.79 | 0.362 | 9.19 | – | – | PLB | PLB | PLBE | PLB | |||

| 21.4 | 31.85 | 0.437 | 11.1 | – | – | PLB | PLB | PLB | PLB | |||

| 23.2 | 34.53 | 0.478 | 12.14 | – | – | – | – | PLB | – | |||

| 24.1 | 35.86 | 0.500 | 12.7 | – | – | – | – | PLB | – | |||

| 5 1/2 | 5.500 | 139.7 | 14 | 20.83 | 0.244 | 6.2 | Tái bút | Tái bút | – | – | – | – |

| 15.5 | 23.07 | 0.275 | 6.98 | – | PSLB | – | – | – | – | |||

| 17 | 25.3 | 0.304 | 7.72 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 20 | 29.76 | 0.361 | 9.17 | – | – | PLB | PLB | PLBE | PLB | |||

| 23 | 34.23 | 0.415 | 10.54 | – | – | PLB | PLB | PLBE | PLB | |||

| 26.8 | 39.88 | 0.500 | 12.7 | – | – | – | – | – | – | |||

| 29.7 | 44.2 | 0.562 | 14.27 | – | – | – | – | – | – | |||

| 32.6 | 48.51 | 0.625 | 15.88 | – | – | – | – | – | – | |||

| 35.3 | 52.53 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 38 | 56.55 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 40.5 | 60.27 | 0.812 | 20.62 | – | – | – | – | – | – | |||

| 43.1 | 64.14 | 0.875 | 22.22 | – | – | – | – | – | – | |||

| 6 5/8 | 6.625 | 168.28 | 20 | 29.76 | 0.288 | 7.32 | Tái bút | PSLB | – | – | – | – |

| 24 | 35.72 | 0.352 | 8.94 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 28 | 41.67 | 0.417 | 10.59 | – | – | PLB | PLB | PLBE | PLB | |||

| 32 | 47.62 | 0.475 | 12.06 | – | – | PLB | PLB | PLBE | PLB | |||

| 7 | 7.000 | 177.8 | 17 | 25.3 | 0.231 | 5.87 | Tái bút | – | – | – | – | – |

| 20 | 29.76 | 0.272 | 6.91 | Tái bút | Tái bút | – | – | – | – | |||

| 23 | 34.23 | 0.317 | 8.05 | – | PSLB | PLB | PLB | PLBE | – | |||

| 26 | 38.69 | 0.362 | 9.19 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 29 | 43.16 | 0.408 | 10.36 | – | – | PLB | PLB | PLBE | PLB | |||

| 32 | 47.62 | 0.453 | 11.51 | – | – | PLB | PLB | PLBE | PLB | |||

| 35 | 52.09 | 0.498 | 12.65 | – | – | PLB | PLB | PLBE | PLB | |||

| 38 | 56.55 | 0.540 | 13.72 | – | – | PLB | PLB | PLBE | PLB | |||

| 42.7 | 63.54 | 0.625 | 15.88 | – | – | – | – | – | – | |||

| 46.4 | 69.05 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 50.1 | 74.56 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 53.6 | 79.77 | 0.812 | 20.62 | – | – | – | – | – | – | |||

| 57.1 | 84.97 | 0.875 | 22.22 | – | – | – | – | – | – | |||

| 7 5/8 | 7.625 | 193.68 | 24 | 35.72 | 0.300 | 7.62 | Tái bút | – | – | – | – | – |

| 26.4 | 39.29 | 0.328 | 8.33 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 29.7 | 44.2 | 0.375 | 9.52 | – | – | PLB | PLB | PLBE | PLB | |||

| 33.7 | 50.15 | 0.430 | 10.92 | – | – | PLB | PLB | PLBE | PLB | |||

| 39 | 58.05 | 0.500 | 12.7 | – | – | PLB | PLB | PLBE | PLB | |||

| 42.8 | 63.69 | 0.562 | 14.27 | – | – | PLB | PLB | PLB | PLB | |||

| 45.3 | 67.41 | 0.595 | 15.11 | – | – | PLB | PLB | PLB | PLB | |||

| 47.1 | 70.09 | 0.625 | 15.88 | – | – | PLB | PLB | PLB | PLB | |||

| 51.2 | 76.19 | 0.687 | 17.45 | – | – | – | – | – | – | |||

| 55.3 | 80.3 | 0.750 | 19.05 | – | – | – | – | – | – | |||

| 8 5/8 | 8.625 | 219.08 | 24 | 35.72 | 0.264 | 6.71 | – | Tái bút | – | – | – | – |

| 28 | 41.62 | 0.304 | 7.72 | Tái bút | – | – | – | – | – | |||

| 32 | 47.62 | 0.352 | 8.94 | Tái bút | PSLB | – | – | – | – | |||

| 36 | 53.57 | 0.400 | 10.16 | – | PSLB | PLB | PLB | PLBE | PLB | |||

| 40 | 59.53 | 0.450 | 11.43 | – | – | PLB | PLB | PLBE | PLB | |||

| 44 | 65.48 | 0.500 | 12.7 | – | – | PLB | PLB | PLBE | PLB | |||

| 49 | 72.92 | 0.557 | 14.15 | – | – | PLB | PLB | PLBE | PLB | |||

| 9 5/8 | 9.625 | 244.48 | 32.3 | 48.07 | 0.312 | 7.92 | Tái bút | – | – | – | – | – |

| 36 | 53.57 | 0.352 | 8.94 | Tái bút | PSLB | – | – | – | – | |||

| 40 | 59.53 | 0.395 | 10.03 | – | PSLB | PLB | PLB | PLBE | – | |||

| 43.5 | 64.73 | 0.435 | 11.05 | – | – | PLB | PLB | PLBE | PLB | |||

| 47 | 69.94 | 0.472 | 11.99 | – | – | PLB | PLB | PLBE | PLB | |||

| 53.5 | 79.62 | 0.545 | 13.84 | – | – | PLB | PLB | PLBE | PLB | |||

| 58.4 | 86.91 | 0.595 | 15.11 | – | – | PLB | PLB | PLB | PLB | |||

| 59.4 | 88.4 | 0.609 | 15.47 | – | – | – | – | – | – | |||

| 64.9 | 96.58 | 0.672 | 17.07 | – | – | – | – | – | – | |||

| 70.3 | 104.62 | 0.734 | 18.64 | – | – | – | – | – | – | |||

| 75.6 | 112.5 | 0.797 | 20.24 | – | – | – | – | – | – | |||

| 10 3/4 | 10.750 | 273.05 | 32.75 | 48.74 | 0.279 | 7.09 | Tái bút | – | – | – | – | – |

| 40.5 | 60.27 | 0.350 | 8.89 | Tái bút | PSB | – | – | – | – | |||

| 15.5 | 67.71 | 0.400 | 10.16 | – | PSB | – | – | – | – | |||

| 51 | 75.9 | 0.450 | 11.43 | – | PSB | PSB | PSB | PSBE | PSB | |||

| 55.5 | 82.59 | 0.495 | 12.57 | – | – | PSB | PSB | PSBE | PSB | |||

| 60.7 | 90.33 | 0.545 | 13.84 | – | – | – | – | PSBE | PSB | |||

| 65.7 | 97.77 | 0.595 | 15.11 | – | – | – | – | PSB | PSB | |||

| 73.2 | 108.93 | 0.672 | 17.07 | – | – | – | – | – | – | |||

| 79.2 | 117.86 | 0.734 | 18.64 | – | – | – | – | – | – | |||

| 85.3 | 126.94 | 0.797 | 20.24 | – | – | – | – | – | – | |||

| 11 3/4 | 11.750 | 42 | 62.5 | 0.333 | 8.46 | Tái bút | – | – | – | – | – | |

| 47 | 69.94 | 0.375 | 20.24 | – | – | – | – | – | – | |||

| 54 | 80.36 | 0.435 | 8.46 | – | – | – | – | – | – | |||

| 60 | 89.29 | 0.489 | 9.53 | – | – | – | – | – | – | |||

| 65 | 96.73 | 0.534 | 11.05 | – | – | – | – | – | – | |||

| 71 | 105.66 | 0.582 | 14.42 | – | – | – | – | – | – | |||

| 13 3/8 | 13.375 | 339.73 | 48 | 71.43 | 0.330 | 8.38 | Tái bút | – | – | – | – | – |

| 54.5 | 81.1 | 0.380 | 9.65 | – | PSB | – | – | – | – | |||

| 61 | 90.78 | 0.430 | 10.92 | – | PSB | – | – | – | – | |||

| 68 | 101.19 | 0.480 | 12.19 | – | PSB | PSB | PSB | PSB | PSB | |||

| 72 | 107.15 | 0.514 | 13.06 | – | – | PSB | PSB | PSB | PSB | |||

| 16 | 16.000 | 406.4 | 65 | 96.73 | 0.375 | 9.53 | Tái bút | – | – | – | – | – |

| 75 | 111.61 | 0.438 | 11.13 | – | PSB | – | – | – | – | |||

| 84 | 125.01 | 0.495 | 12.57 | – | PSB | – | – | – | – | |||

| 109 | 162.21 | 0.656 | 16.66 | – | P | P | P | – | P | |||

| 18 5/8 | 18.625 | 473.08 | 87.5 | 130.21 | 0.435 | 11.05 | Tái bút | PSB | – | – | – | – |

| 20 | 20.000 | 508 | 94 | 139.89 | 0.438 | 11.13 | PSL | PSLB | – | – | – | – |

| 106.5 | 158.49 | 0.500 | 12.7 | – | PSLB | – | – | – | – | |||

| 133 | 197.93 | 0.635 | 16.13 | – | PSLB | – | – | – | – | |||

| P——Trơn;S——Sợi ngắn;L——Sợi dài;B——Sợi trụ;E——Sợi cực đoan | ||||||||||||

API 5CT K55 DUNG LƯỢNG

| Mục | Dung sai cho phép | |

|---|---|---|

| Đường kính ngoài | Thân ống | D<101,60mm±0,79mm |

| D ≥114,30mm + 1,0% | ||

| -0.50% | ||

Vật liệu và sản xuất

Nguyên vật liệu

Ống vỏ K55 được làm từ thép cacbon, cung cấp sự cân bằng sức mạnh, sự dẻo dai, và hiệu quả chi phí. Vật liệu này phù hợp cho các ứng dụng yêu cầu độ bền vừa phải, khả năng chống sụp đổ và áp suất bên trong.

Sản xuất

Quy trình sản xuất ống vỏ K55 bao gồm một số bước để đảm bảo chất lượng và hiệu suất:

- luyện thép: Thép carbon chất lượng cao được sản xuất thông qua các quy trình như lò hồ quang điện (EAF) hoặc lò oxy cơ bản (BOF).

- hình thành: Thép được tạo thành hình trụ bằng cách sử dụng các quá trình như cán hoặc hàn liền mạch.

- Xử lý nhiệt: Các đường ống có thể trải qua các quá trình xử lý nhiệt như bình thường hóa hoặc làm nguội và ủ để tăng cường tính chất cơ học của chúng.

- hoàn thiện: Các đường ống được hoàn thiện đạt chất lượng bề mặt như mong muốn, kích thước, và dung sai.

Kiểm tra

Để đảm bảo chất lượng và hiệu suất của ống vỏ K55, một số thử nghiệm được thực hiện theo yêu cầu API 5CT:

Kiểm tra thủy tĩnh

Một thử nghiệm thủy tĩnh được thực hiện để xác minh các đường ống’ khả năng chịu được áp lực bên trong. Các đường ống được đổ đầy nước và được điều áp đến mức quy định để kiểm tra rò rỉ và tính toàn vẹn của cấu trúc.

Kiểm tra không phá hủy (NDT)

Phương pháp kiểm tra không phá hủy được sử dụng để phát hiện các khuyết tật bên trong và bề mặt mà không làm hỏng đường ống. Các phương pháp NDT phổ biến bao gồm:

- Kiểm tra siêu âm: Sóng âm tần số cao được sử dụng để phát hiện các khuyết tật bên trong.

- Kiểm tra hạt từ tính: Phát hiện các khuyết tật bề mặt và gần bề mặt bằng từ trường.

Kiểm tra cơ học

Các thử nghiệm cơ học được tiến hành để xác minh các đường ống’ tính chất cơ học, bao gồm:

- Kiểm tra độ bền kéo: Đo độ bền kéo, sức mạnh năng suất, và kéo dài.

- Kiểm tra độ cứng: Xác minh mức độ cứng để đảm bảo tuân thủ các giới hạn quy định.

- Kiểm tra độ phẳng: Kiểm tra khả năng chịu biến dạng mà không bị nứt của ống.

Xử lý nhiệt

Các quy trình xử lý nhiệt như thường hóa hoặc làm nguội và ủ có thể được áp dụng cho ống vỏ K55 để nâng cao tính chất cơ học của chúng và đảm bảo hiệu suất ổn định:

Bình thường hóa

Bình thường hóa bao gồm làm nóng đường ống đến nhiệt độ cao hơn nhiệt độ tới hạn và sau đó làm mát chúng trong không khí.. Quá trình này tinh chỉnh cấu trúc hạt, cải thiện độ dẻo dai và sức mạnh.

Làm nguội và ủ

Làm nguội và ủ liên quan đến việc làm nóng đường ống đến nhiệt độ cao, làm nguội chúng trong nước hoặc dầu để nguội nhanh, và sau đó hâm nóng đến nhiệt độ thấp hơn để giảm bớt căng thẳng và cải thiện độ dẻo dai.

Phần kết luận

Ống vỏ K55 là thành phần quan trọng trong việc khoan và sản xuất giếng dầu khí. Nó được sản xuất đáp ứng tiêu chuẩn API 5CT, đảm bảo chất lượng, hiệu suất, và độ tin cậy. Thông qua quy trình sản xuất nghiêm ngặt, kích thước và dung sai chính xác, và kiểm tra toàn diện, Ống vỏ K55 mang lại hiệu suất đáng tin cậy trong các môi trường khoan và sản xuất khác nhau.